大家好,我是 Niko Mroncz,Xometry 擇幂科技銷售工程總監。自 2010 年起,我一直從事 3D 打印領域工作,而 SLS 始終是我的首選技術。這得益於其廣泛的適用性、PA12 材料的優異性能,以及極高的性價比。本文將分享關鍵技巧,助您設計出更堅固、精準且適合 SLS 3D 打印的零件。

選擇性激光燒結(SLS)是一種基於粉末的 3D 打印工藝,無需支撐結構即可製造複雜的高強度零件。因此,它成為功能性原型和終端應用產品的理想選擇。SLS 可實現卓越的機械性能,尤其在使用如 PA12、PA11 或增強複合材料(例如 PA12 玻璃填充)時更是如此。

與其他 3D 打印技術(如熔融沉積成型 FDM)相比,SLS 技術具有更高的設計自由度、更優的表面質量和各向同性的機械性能。此外,由於可在構建艙內嵌套排列多個零件,SLS 尤其適合批量生產。不過,使用 SLS 技術進行設計時需格外謹慎,以避免出現熱變形、粉末殘留或結構強度不足等問題。

若想獲得高品質的 SLS 零部件,卓越的設計是關鍵。許多常見問題——如翹曲變形、薄壁結構強度不足或難以脫粉等——往往源於零件設計方式。其中一個最重要的考量是避免大面積平面設計,這類結構極易發生翹曲變形。若必須使用平面結構,可以透過增加加強筋來提供支撐,但這並不能完全消除風險。牢記這些設計要素,您將能有效提升打印品質和部件性能。以下是一些關鍵性的 SLS 設計技巧,助您獲得更優質的打印效果。

1 保證適當的壁厚度

壁厚在 SLS 零件的結構完整性、精度和可製造性中起著關鍵作用。若壁厚過薄,可能會因材料支撐不足和燒結過程中的熱應力導致翹曲、開裂或脆化。

壁厚小於 0.5mm 時問題尤其突出,因為雷射產生的熱量會使薄壁區域過度增厚,導致意外的尺寸偏差。薄壁結構在後處理(如噴砂處理)過程中也容易變得脆弱。

另一方面,過厚的壁可能使熱量滯留時間過長,導致內部應力、翹曲和收縮。這可能導致零件尺寸精度不佳或表面缺陷。厚壁結構還會增加材料成本並延長冷卻時間,進而影響整體生產效率。

經驗法則:

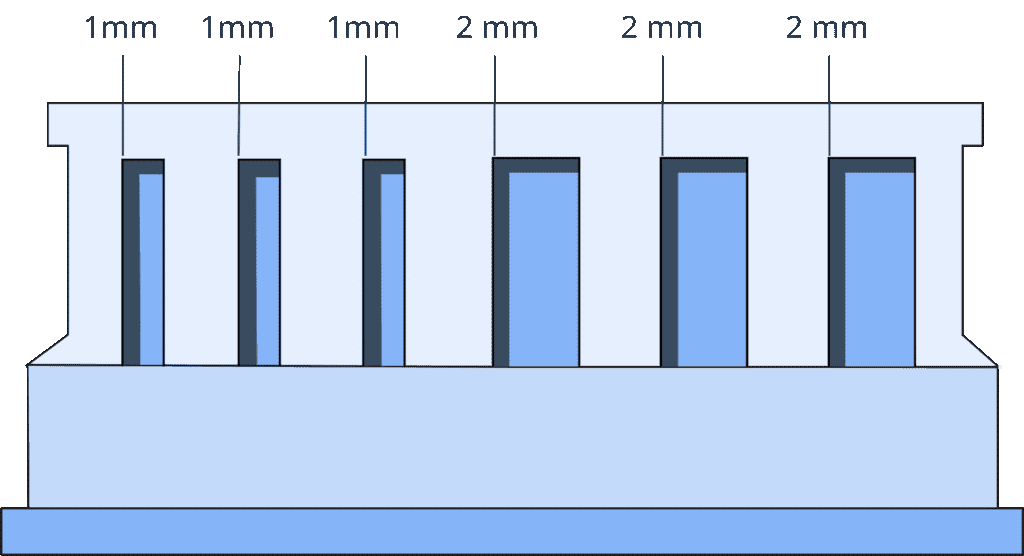

- 設計壁厚至少為 0.7mm(PA12)–2.0mm,具體視材料而定。

- 若提供支撐結構,壁厚可薄至 0.6mm,但為確保可靠性和重複性,建議優先選擇 1.3mm。

- 大多數情況下,壁厚無需超過 4mm,過厚會導致熱量積聚和翹曲。

- 保持壁厚一致以避免翹曲。

- 在薄弱區域添加加強筋或圓角以增強強度。

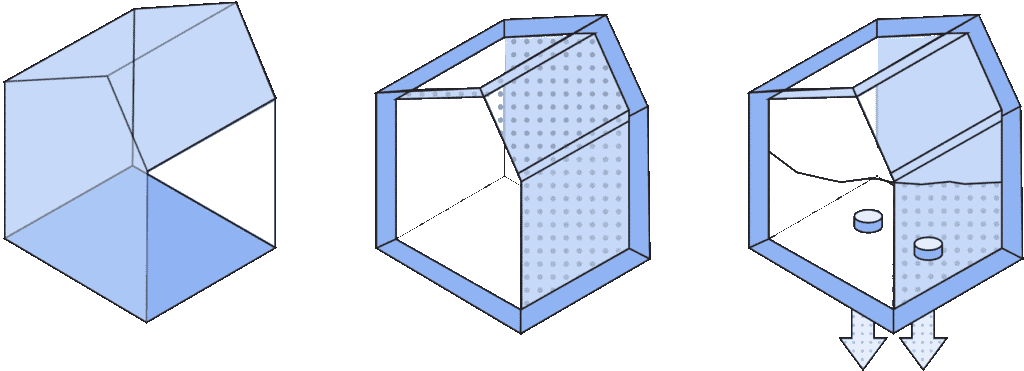

2 有效粉末清除的設計

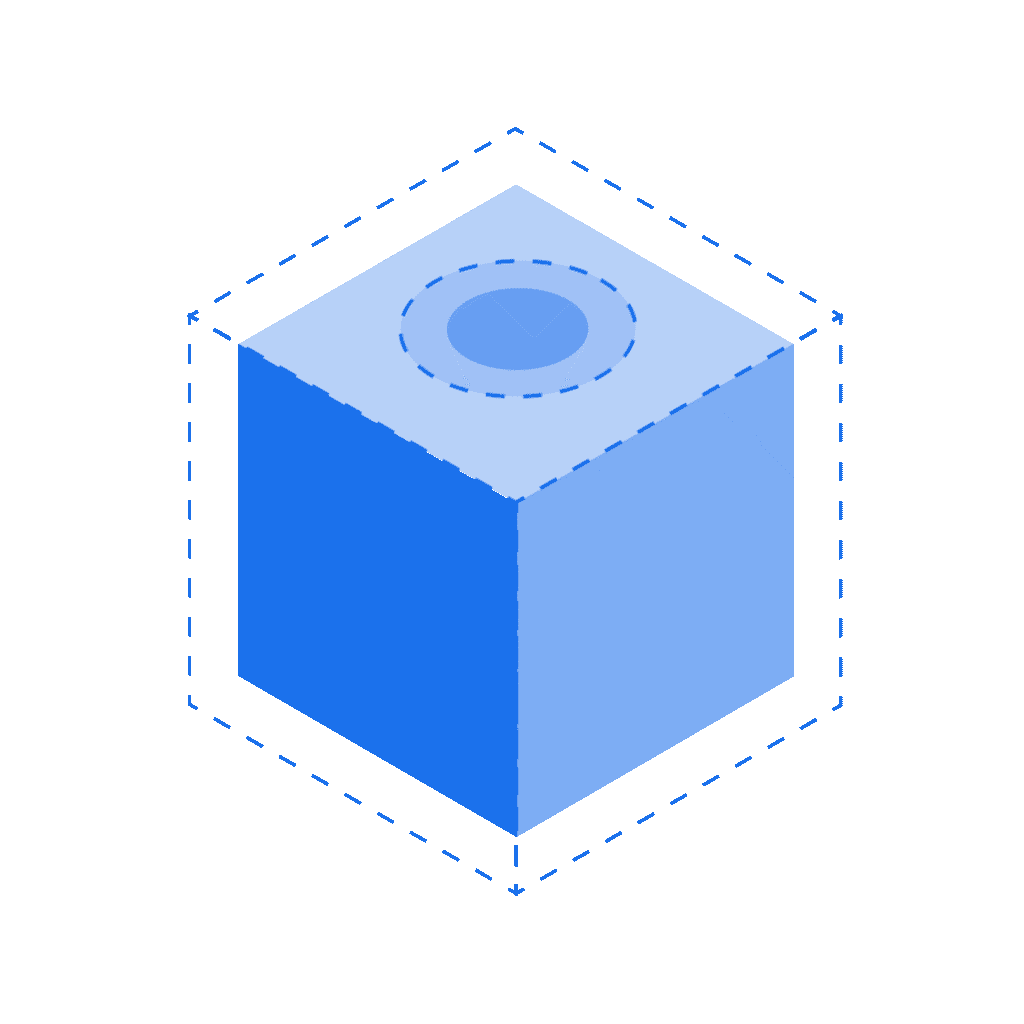

由於 SLS 工藝無需支撐結構進行打印,過量的未燒結粉末會殘留在中空部件、內部通道及空腔結構中。若未進行合理清理,被滯留的粉末會增加部件重量,影響機械性能,並使後處理工序複雜化。殘留在零件內部的粉末可能干擾運動組件的運行或功能性結構特徵,使得優化粉末排出通道的設計變得尤為關鍵。

為降低重量及材料消耗,可將零件設計為中空結構而非實心體。然而這類中空結構必須設置排屑孔以促進殘留粉末的排出。若開口數量不足,粉末可能在內部壓實結塊,造成難以甚至無法徹底清除的問題。

此外,足夠大的排屑孔便於採用介質滾磨等後處理技術,可對中空零件的內表面進行拋光處理。

經驗法則:

- 最小排屑孔徑:3.5mm。直徑越大越好!

- 在邊緣或相對側設置多個排屑孔,確保有效清除粉末。

- 確保內部通道光滑,防止粉末堆積。

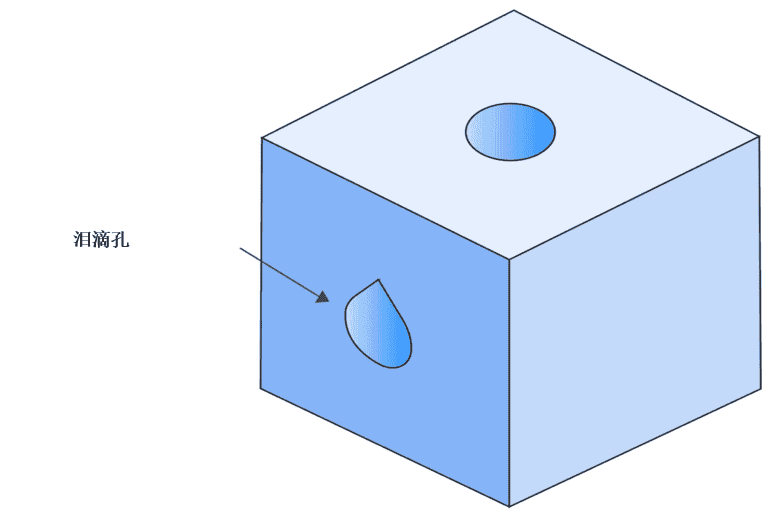

3 優化孔洞與通道幾何結構

SLS技術能製造複雜內部通道和孔洞,但不當設計會導致收縮、變形或堵塞。圓形孔洞可能在燒結時收縮,通道方向不當會導致粉末殘留或精度損失。

SLS的收縮率高達3%-4%,相較其他工藝更高。建議將孔洞設計為標準鑽頭尺寸,必要時可透過機械鉸孔修正以提高精度。

若需在通道內集成連接點(如進氣口),應設計流線型水滴狀空氣動力學支撐結構。這能在保障連接強度的同時最大限度減少氣流阻礙。

經驗法則:

- 最小孔徑:1.5mm。

- 採用淚滴形或菱形孔代替圓形孔。

- 盡可能採用垂直方向開孔以保證精度。

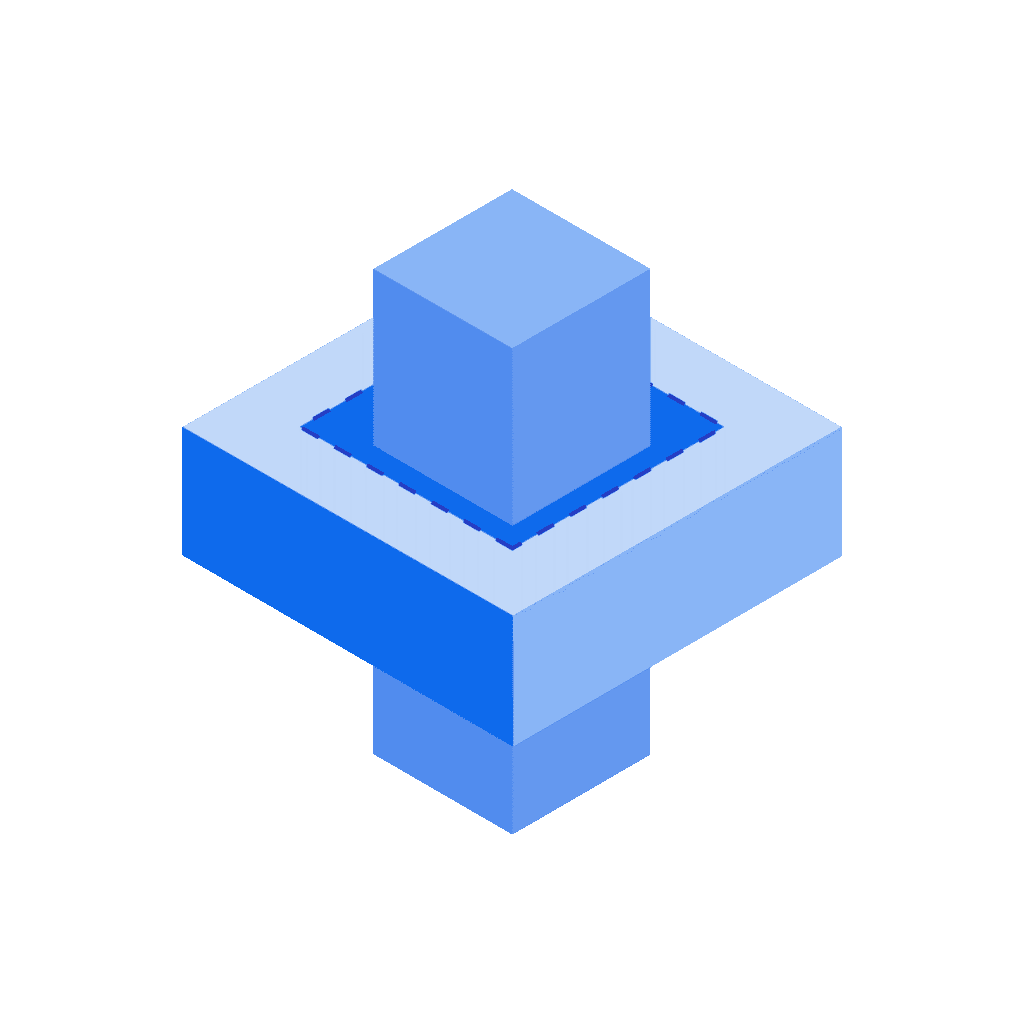

4 確保配合部件留有適當間隙

活動或互鎖部件需要精確的間隙才能正常運作。若間隙過小,燒結過程中部件可能熔結在一起,導致功能失效。

相反地,若間隙過大,則會導致裝配鬆動、契合不當,降低機械穩定性。

SLS工藝優勢之一在於,其可在同一次構建中直接打印相互配合及活動的部件,省去單獨打印和人工組裝的步驟,從而實現單一製造週期內產出完整功能組件的特性。然而,為確保打印後的組件不會燒結成一個整體,必須通過合理間隙設置使多餘粉末完全清除。

經驗法則:

- 配合部件間隙:0.5mm(最小)。

- 壓配結構特徵:0.3mm間隙(適用於緊密配合)。

- 鉸接/連接部件:0.6mm間隙以避免粘連。

5 避免大懸垂和無支撐跨距

儘管SLS技術不需要支撐結構,但過長的懸垂或未支撐跨距可能因重力和殘餘熱量影響而下垂、變形或表面粗糙。

為提高打印質量並保持尺寸精度,設計應優先採用漸變過渡的自支撐幾何結構,而非突然的懸垂。拱形、穹頂或傾斜表面(通常與構建平台成45°或更小角度)等結構特徵能更有效地分散應力,降低下垂風險。

經驗法則:

- 懸垂角度保持在45°以下以獲得最佳效果。

- 設計類似倒角和圓角的自支撐幾何體結構。採用30°或以下的角度,並在拐角處添加圓角或倒角。

- 將無支撐的橋接跨度限制在2mm以保證結構穩定性和表面質量。

6 為小細節選用正確的特徵尺寸

像浮雕文字、徽標和表面紋理等精細細節,若尺寸過小可能導致模糊或無法辨認。確保合適的特徵尺寸可提升可見度,並在打印後保持清晰的細節表現。

在SLS工藝中,細節可以透過直接雕刻或浮雕方式呈現在零件上,最小深度或高度需達到1mm。此深度對於後處理尤為重要,因為小於1mm的雕刻或浮雕在介質滾磨或其他表面處理過程中可能被磨損。文字也可直接打印在SLS零件上,但為了最佳可讀性,字母高度至少應為2mm。

此外,為文字添加微小拔模角度可進一步提升耐久性,確保精細特徵(如小寫字母“i”上的圓點)能承受後處理及日常使用。

經驗法則:

- 浮雕文字高度(字號)或雕刻深度:1mm。

- 保證可讀性的最小字號:2mm。

- 推薦使用無襯線字體以優化可讀性。

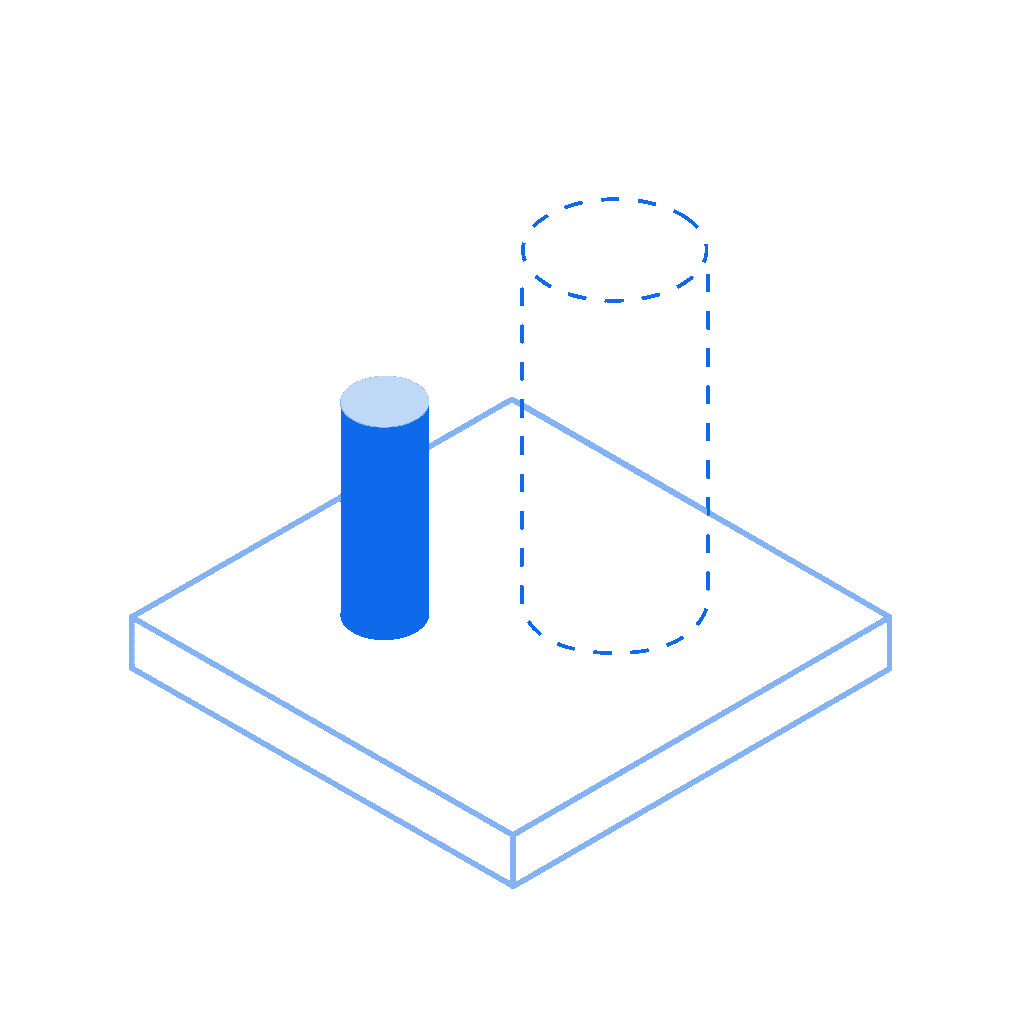

7 加固細長結構特徵

細長且無支撐的結構特徵(如細針、薄壁和精細細節)在熱應力下容易斷裂或變形。高溫打印與冷卻收縮的共同作用會削弱這類特徵,導致彎曲或變脆,尤其在後處理或搬運過程中更易受損。加固這些結構可提升耐用性與整體穩定性。

經驗法則:

- 最小針腳直徑:0.8mm(建議1mm或以上)。

- 可添加加強筋或角撐板等支撐結構以加固薄弱特徵,並將其與主體結構相連接。

- 避免設計無額外支撐的高、窄結構。

- 使用漸變性過渡而非截面的突然變化。

- 優化零件在成型艙內的方向,例如將細長特徵平行於構建平台打印,而非直立放置。

8 考慮收縮率和尺寸精度

SLS零件在冷卻過程中可能發生輕微收縮,這會影響精度和公差。這是由於燒結過程的熱特性導致的,材料在冷卻時會收縮。在設計時考慮預期的尺寸變化有助於防止誤差,並確保最終更好的配合效果,特別是對於需要組裝的零件。

如果您自行打印零件,請記住可實現的尺寸精度取決於打印機和零件尺寸。SLS能夠實現高精度,通常特徵尺寸精度可達±0.3%,最低±0.3mm。但公差應僅限於真正需要的區域(如配合面或功能接口)。在整個設計中过度應用公差會增加打印工作量和成本,而不會帶來實際效益。

如果通過Xometry擇冪科技生產零件,我們的製造合作夥伴將在打印過程中處理收縮率和尺寸精度問題。

經驗法則:

- 尺寸公差:±0.3mm

- 在CAD模型中預留預期收縮量(通常3-4%)

- 避免尖銳邊緣以減少熱應力,確保零件更堅固。

SLS技術規格參考指南

下表總結了Xometry擇幂科技針對不同零件特徵的SLS3D設計規格快速參考。所有這些因素在設計高品質打印件時都至關重要。

| 規格 | 詳情 |

| 最大構建體積 | 340x340x605mm。建議:320x320x580mm |

| 最小特徵厚度 | 0.50mm |

| 建議最小壁厚 | 0.50mm(帶支撐),0.60mm(無支撐) |

| 層厚度 | 0.10–1.50mm。當壁厚較高時,~0.1mm,水密零件1.5mm |

| 一般公差 | ±0.3%(±0.3mm) |

此外,足夠大的排屑孔便於採用介質滾磨等後處理技術,可對中空零件的內表面進行拋光處理。

選擇Xometry擇冪科技實現您的設計零件3D列印

SLS是製造複雜且高品質零件的寶貴技術。透過預判並理解設計、加工和後處理階段可能遇到的挑戰,您可以大幅提升SLS設計的成功率。

在設計可製造性時,需考慮壁厚等細節因素。在設計階段解決所有可能導致缺陷的因素,避免列印件出現翹曲、裂紋和薄弱點。同時優化設計以減少材料浪費,並為具體應用選擇最合適的材料。這能確保SLS列印的零件堅固耐用且功能完備。

若您已準備好將SLS設計提升至新高度,請探索Xometry擇冪科技專業的SLS 3D列印服務,立即啟動您的3D列印項目吧!