在製造塑膠零件時,選擇 CNC 加工還是 3D 列印常常令人難以抉擇。本文將為您解析這兩大頂尖技術的核心差異。您將了解它們的優勢、局限性與最佳應用場景——同時,當我們探討大批量或成本敏感型專案時,您還能獲得關於注塑成型等替代工藝的決策洞見。

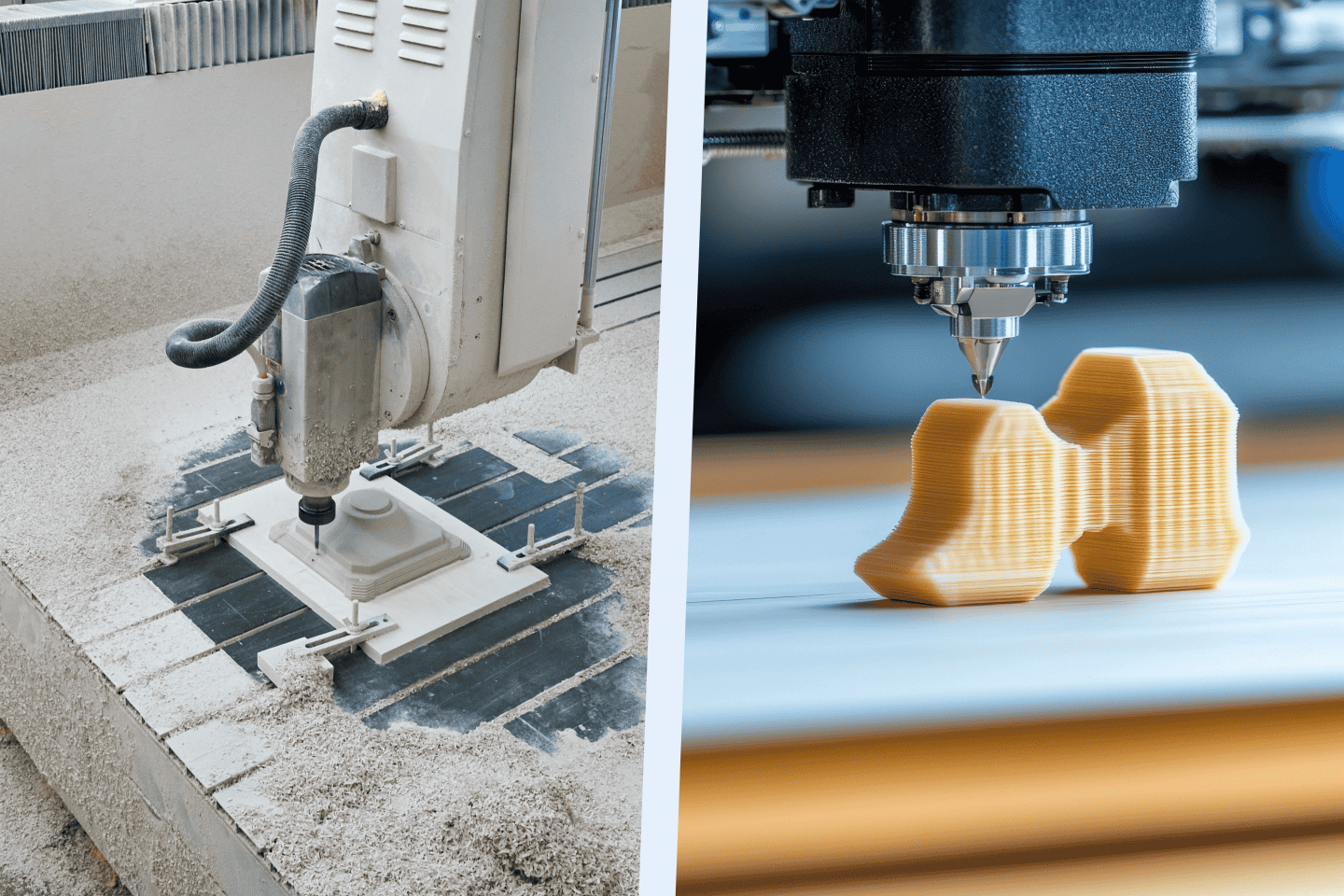

如果您曾糾結於該選用 CNC 加工還是 3D 列印來完成專案,其實這是業內的普遍困擾。二者雖同為塑膠零件製造的強力解決方案,但適用場景根據需求迥然不同。CNC 加工如同雕塑家,透過精準切削材料雕琢出零件形態;而 3D 列印則像用磚塊堆砌建築,透過逐層堆疊材料構建實體結構。

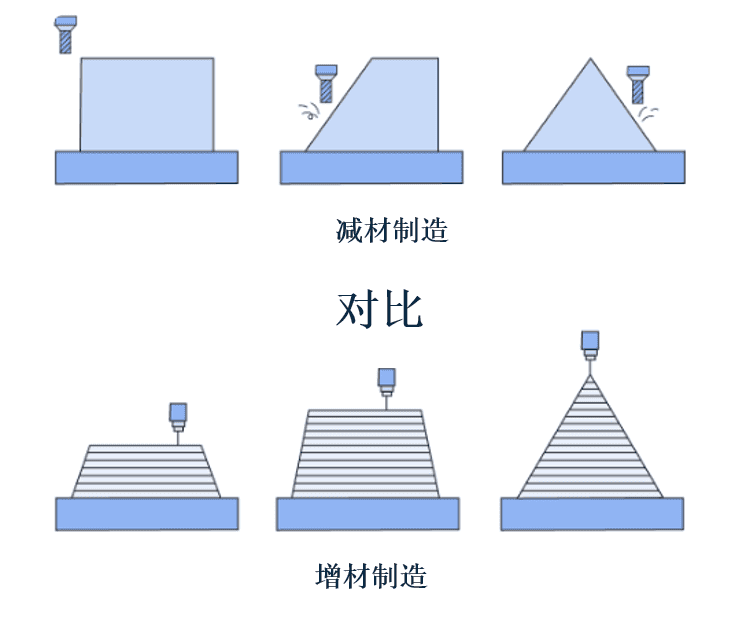

減材製造和增材製造

每種工藝都有其獨特優勢——CNC 加工以高精度和材料多樣性見長,而 3D 列印則在複雜幾何結構和快速原型製作領域表現卓越。決定選用哪種方法需綜合考慮設計複雜度、材料需求、生產速度和預算等多重因素。

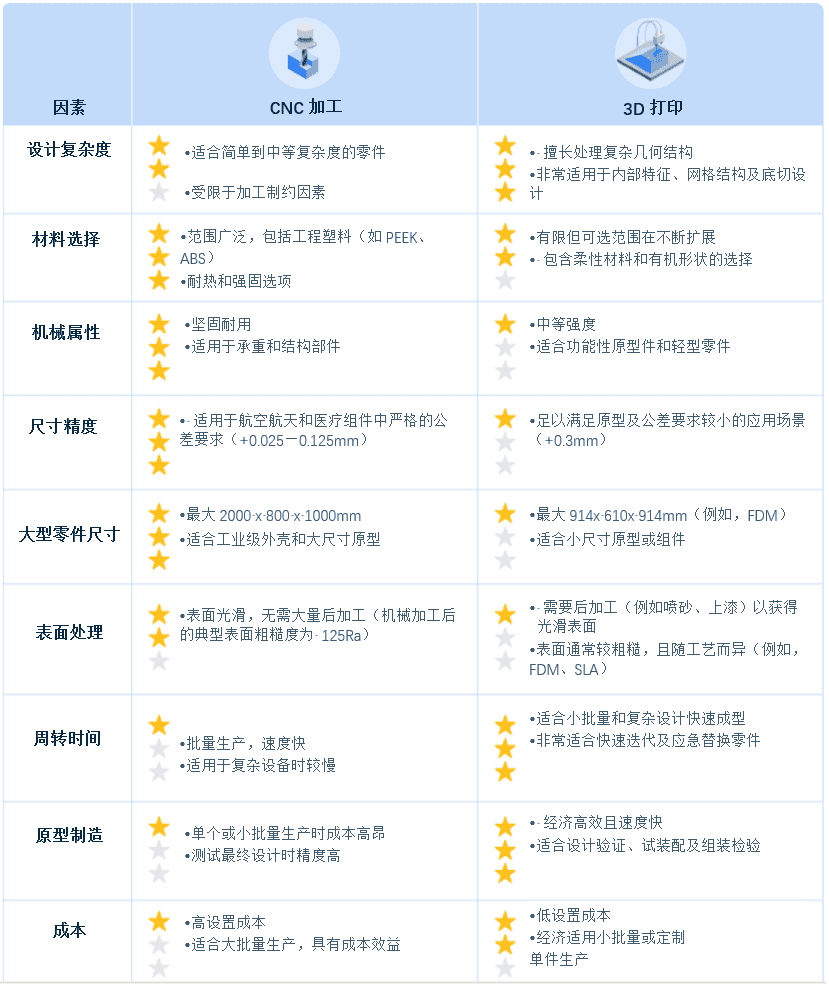

速查對照表

以下對照表提供直觀比較,助您評估最適合需求的工藝方案,或判斷是否需要兩種工藝協同使用以實現最佳效果。

檢查清單:聚合物 CNC 加工和 3D 列印選擇指南

透過本速查清單評估哪種製造流程更符合您的專案需求。針對每個問題,判斷 CNC 加工、3D 列印或兩者組合是否為最優解。

- 您需要零件具有均勻的機械性能嗎?如是,CNC 加工就是最佳選擇。其生產的各向同性組件在整個材料中具有一致的機械和熱性能,非常適合承重應用或機械裝配。3D 列印零件因其分層結構而具有各向異性特徵。

- 高抗拉強度對您的零件是否至關重要?那麼,請選擇 CNC 加工。使用相同材料時,CNC 加工的零件抗拉強度通常比 3D 列印件高 40-60%,因此非常適合高強度的應用場景。

- 您需要縮短生產周期嗎?是,請選擇 3D 列印。如 SLS 等工藝通常需要 3-5 個工作日,涵蓋設置、列印和後處理。相比之下,CNC 加工因需要複雜的設置、編程和刀具準備,交付周期更長(通常需 10 個工作日以上)。

- 您是否屬於小批量生產(1-10 件)?那麼,3D 列印是您的最佳選擇。由於設置要求極低,小批量生產時單位成本更低。

- 您是否大批量生產(50 件以上)?請選擇 CNC 加工。大批量生產時,因固定成本可分攤到更多零件中,性價比更高。

- 是否需要柔性材料、光敏聚合物或複合樹脂?那適合您的是 3D 列印。它支持 TPU、TPE、專用光敏樹脂及複合樹脂等 CNC 加工中不可用的獨家材料。

- 成本是否是主要考慮因素?

- 對於小批量(1-10 件),3D 列印更經濟。

- 對於大批量(50 件以上),因固定成本攤銷,CNC 加工更具成本效益。

- 中等批量(10-50 件)可考慮 MJF,它能高效利用成型空間且成本合理。

8.是否需要一種可擴展至未來生產的製造方法?那麼,CNC 加工是更好的選擇。它適合中到大批量生 產,固定成本可透過大批次分攤。而 3D 列印擅長單件和小批量生產,數量增加後成本優勢減弱。

成本驅動因素

理解 CNC 加工與 3D 列印的成本驅動因素,可幫助您優化設計並選擇最具成本效益的工藝。從零件幾何形狀到所需表面處理,某些特徵會顯著影響兩種工藝的生產成本。

| 描述 | CNC 加工 (€) | 3D 打印 (€) |

| 大型、重型幾何體 |  |  |

| 取芯以及輕型特徵 |  |  |

| 偏角孔 |  |  |

| 有機特徵 |  |  |

| 高精度公差要求 |  |  |

| 表面光潔度優異 |  |  |

| 較深的孔道 |  |  |

複雜幾何特徵考量

製造可行性受零件幾何形狀的顯著影響:

- 粉末床熔融工藝(SLS、MJF)適合生產無支撐結構的複雜自由曲面幾何體。

- FDM 和 SLA 在懸垂角度 >45° 時需要犧牲性支撐。

- CNC 加工受限於:

- 刀具可達性要求

- 基於刀具直徑的最小內圓半徑限制。

- 無法製造封閉式內部特徵。

- 有限的下切能力

若零件設計包含傳統減材製造無法實現的複雜內部結構、下切或有機形狀,應選擇增材製造技術。

材料特性與工藝兼容性矩陣

設計需結合 CNC 加工和 3D 列印的零件時,選擇合適的高分子工程材料是首要步驟。確保材料在兩種工藝間的兼容性,以實現性能與質量目標。

部分通用材料,如 ABS、PA(尼龍)和 PC,適用於 CNC 加工和 3D 列印兩種工藝。而 3D 列印還可使用柔性熱塑性塑料(TPU、TPE)、光敏樹脂、複合材料和 CLIP 樹脂(Carbon DLS)等 CNC 加工不適用的特殊材料。

在為您的專案選擇理想材料時,請考慮以下關鍵因素:

- 機械要求:是否需承受高載荷、衝擊或磨損?

- 環境暴露:是否需耐受極端溫度、化學品或紫外線?

- 工藝兼容性:材料是否適合所選製造方法?

- 預算:材料成本是否符合專案目標?

下表列出了部分常見材料、相關屬性以及最適合的工藝,以幫助您作出正確決策。

| 材料 | 屬性 | CNC 加工適用性 | 3D 列印適用性 | 兼容性/多工藝零件應用場景 |

| ABS(丙烯腈·丁二烯·苯乙烯) | 耐衝擊、高韌性、中等強度;易加工。 | • 適合複雜形狀的耐用零件 • 尺寸穩定性好 | • FDM 3D 列印常用材料 • 中等細節和表面品質 • 需後處理 | 適合需同時滿足機加工精度與 3D 列印複雜度的外殼或零件。 |

| 尼龍(聚酰胺,PA) | 高強度、耐磨;自潤滑。 | • 適合齒輪、襯套和結構件 • 易於加工 | • 適合 SLS、MJF 和 FDM 列印 • 良好的彈性和強度,易受潮 | 適合齒輪、支架和結構零件,結合兩種工藝優勢。 |

| 聚碳酸酯 (PC) | 耐衝擊、耐高溫、透明性佳;易應力開裂。 | • 抗衝擊且耐高溫 • 需謹慎加工 | • 3D 列印強度較高 • FDM 需在封閉腔室內列印以實現熱控 | 適合防護罩、抗衝擊組件,或機加工與列印件的組合件。 |

| POM(聚甲醛,賽鋼/得祿林) | 高剛度、低摩擦、優異的尺寸穩定性;耐磨損。 | • 適用於齒輪、凸輪、軸承等高精度零件 • 表面光潔度優異 | • 3D 列印不常用,但可透過特殊設備(如 POM 線材)實現 | 最適合需高精度機加工件與輕量化 3D 列印件的組件。 |

| PEEK(聚醚醚酮) | 機械強度極高,耐化學腐蝕且耐高溫。 | • 首選於航空航天、醫療及高性能部件 • 成本高但精度優異 | • 需專用 3D 列印機(FDM 或 SLS) • 強度極高但設計靈活性受限 | 適用於嚴苛環境下需精密機加工與複雜 3D 列印特徵結合的部件。 |

| PETG(聚對苯二甲酸乙二醇酯-共聚物) | 良好的耐化學性、強度與易列印性;比 ABS 更具延展性。 | • 適用於透明件及需良好機械性能的場景 | • 多用於 FDM 列印 • 兼具強度、柔韌性與易用性 | 適用於需機加工精度與柔性列印結合的結構件或外殼。 |

| 聚丙烯 (PP) | 高抗疲勞性、耐化學腐蝕性及柔韌性;密度低。 | • 適用於活鉸鏈、化學容器與柔性零件 • 機加工難度較高 | • 列印困難,但透過優化熱床附著技術可實現 • 柔韌且耐用 | 適用於耐化學腐蝕部件或容器,可結合列印特徵與機加工組件。 |

各種材料的 3D 列印齒輪

機械屬性對比:CNC 加工與 3D 列印

讓我們比較一下 ABS、PC 和 PA12 等材料在 CNC 加工或 3D 列印時的機械性能關鍵差異。

ABS(丙烯腈·丁二烯·苯乙烯)

| 屬性 | CNC 加工 | 3D 打印 (FDM) |

| 抗拉強度 | 40-45 MPa | 30-35 MPa |

| 抗衝擊強度 (Izod) | 200-220 J/m | 95-130 J/m |

| 彈性模量 | 2.3-2.4 GPa | 1.8-2.0 GPa |

| 抗壓縮強度 | 46-48 MPa | 35-40 MPa |

影響 3D 列印性能的關鍵因素:

- FDM 層間黏接強度

- 列印方向(Z 軸方向性能通常最弱)

- 列印環境條件

- 內部填充率(以 100% 填充率作為對比)

PC(聚碳酸酯)

| 屬性 | CNC 加工 | 3D 打印 (FDM) |

| 抗拉強度 | 65-70 MPa | 55-60 MPa |

| 抗衝擊強度 (Izod) | 600-850 J/m | 250-400 J/m |

| 彈性模量 | 2.3-2.4 GPa | 2.0-2.1 GPa |

| 抗壓縮強度 | 75-80 MPa | 60-65 MPa |

影響 3D 列印性能的關鍵因素:

- 更高的列印溫度要求

- 加工過程中對濕度的敏感性

- 腔室溫度控制

- 冷卻效果影響

PA12(尼龙 12)

| 屬性 | CNC 加工 | 3D 打印 (SLS/MJF) |

| 抗拉強度 | 70-85 MPa | 48-55 MPa |

| 抗衝擊強度 (Izod) | 150-180 J/m | 110-130 J/m |

| 彈性模量 | 1.7-1.8 GPa | 1.4-1.5 GPa |

| 抗壓縮強度 | 65-70 MPa | 50-55 MPa |

影響 3D 列印性能的關鍵因素:

- 粉末回收效果

- 燒結參數

- 零件密度

- 後處理方法

何時選擇注塑成型而非 CNC 加工或 3D 列印

儘管 CNC 加工和 3D 列印各自具備優勢,但在某些情況下,這兩種方法可能無法完全滿足對成本效益、大批量生產或高度一致性的要求。此時,注塑成型 (IM) 便成為一種強有力的替代方案。該工藝尤其適用於大規模生產運行、複雜設計,以及對高精度和一致性要求極高的應用場景。

以下是更適合選擇注塑成型的詳細說明:

- 注重大規模生產中的成本效益:注塑成型在大規模生產中表現出色,因為其前期模具成本可透過大批量生產時極低的單件成本(例如塑料容器等消費品的量產)得到分攤。儘管 CNC 加工和 3D 列印可以處理低至中等批量生產,但在這種規模下它們的成本會變得過高。

- 需要一致的品質和無瑕疵的表面光潔度:如果零件需要嚴格的尺寸公差或完美的表面光潔度,注塑成型可在所有產品中實現無與倫比的均勻性。這在醫療器械、電子產品和精密工程等行業尤為重要,因為這些領域對品質一致性要求極高。

- 設計包含薄壁或複雜特徵:CNC 加工難以處理薄壁結構,而 3D 列印雖能製造薄壁但可能缺乏精度。注塑成型則能輕鬆復現薄壁、活鉸鏈和倒扣等複雜特徵,這得益於其高精度模具的運用(例如帶有卡扣結構的包裝件)。

- 需要多種具備特定性能的材料:注塑成型支持多種材料,包括先進工程塑料和定制配方。這使之非常適合需要特定化學、熱學或機械性能的專案,例如高抗紫外線性或耐化學腐蝕性。

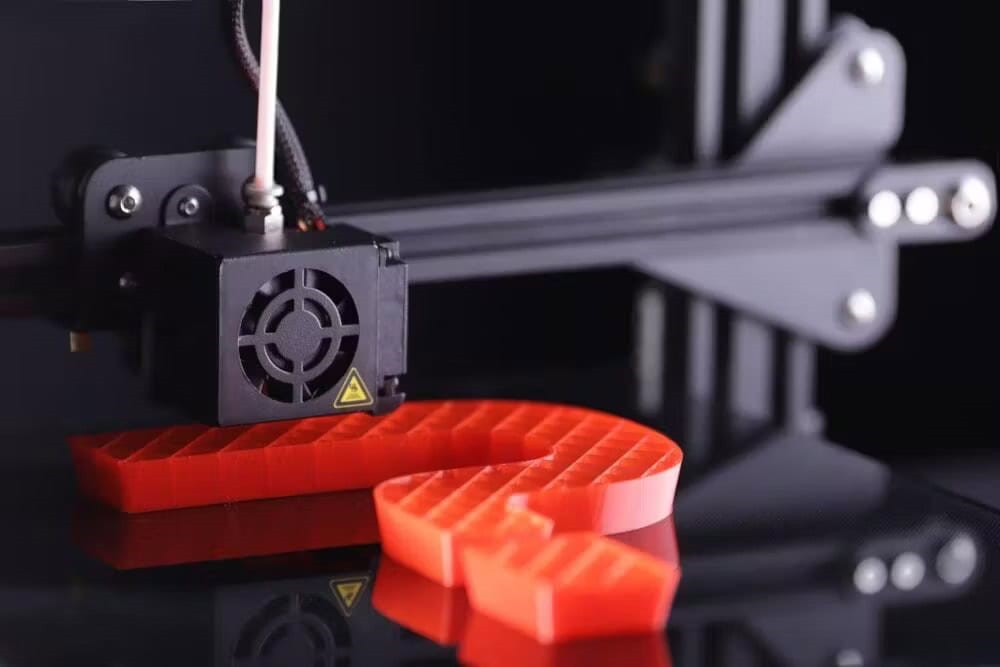

成排的 3D 列印機生產原型

聚合物 CNC 加工與 3D 列印的最終決策指南

選擇 CNC 加工的情形

- 當精度和耐用性是關鍵時:數控加工擅長提供高尺寸精度和堅固零件,適用於需要長期耐用性和精度的領域,如航空航天和醫療組件。

- 當預期生產量較大時:對於大批量生產,CNC 加工會隨時間推移變得更經濟,因其初始成本可分攤到更多零件上。

- 當需要優質表面處理時:CNC 加工能以極少後處理獲得出色的表面光潔度,因此適合對美觀性或精密配合要求高的部件。

選擇 3D 列印的情形

- 當需要快速原型和設計靈活性時:3D 列印非常適合快速迭代複雜定制設計,因其技術能實現數控加工難以或無法完成的精細幾何形狀和內部結構。

- 當關注環境影響和材料利用率時:3D 列印的增材製造特性可最大限度減少材料浪費,是可持續發展優先時的絕佳選擇。

- 當產量低且預算有限時:對於小批量生產,3D 列印通常更具成本效益,因其初始成本更低且生產啟動更快,適合原型或少量定制件。

若同時需要高精度和複雜幾何結構,則可考慮結合 CNC 加工與 3D 列印的混合方案,以兼顧兩者優勢。几何形状,可以将 CNC 加工用于关键公差区域,3D 打印用于精细低应力区域,这种组合方案可能极具潜力。