注塑成型是一種製造工藝,它將熔融的材料注射到模具中,以生產零件。這種工藝可使用不同的材料,如熱塑性塑料、聚合物或彈性體。熔融材料透過漏斗被送入桶中,在那裡被加熱、熔融和混合。然後將其注入模具。凝固後,材料佔據模具的型腔形狀。注塑工藝廣泛用於大批量生產,因為其產生相對低的廢料量並且具有高的可重複性。

注塑成型工藝的通用性要求更廣泛的設計考慮。大部分設計考慮因素將在制定產品要求後在模具上做出。影響設計的一些因素包括:零件將如何使用(單一產品或用於裝配)、其尺寸和機械要求以及其承受化學品或壓力等因素的能力。下面探討了設計注塑時需要考慮的一些重要技巧。

仔細選擇適合您的設計的材料

不同的材料提供不同的特性。例如,一些注射成型材料提供比其他材料更多的尺寸穩定性。類似地,一些與黏合劑的結合比其他材料更好。材料設計考慮以下因素:溫度、壓力、生物和化學相互作用。熱塑性樹脂可大致分為非晶和半晶。儘管半結晶熱塑性塑料提供了更好的耐化學性和電阻,但它們的非晶對應物的尺寸穩定性和耐衝擊性要高得多。材料選擇會影響所需的公差等級或某些特徵(如壁厚)。

在Xometry,我們提供各種注塑材料,包括塑料、彈性體和矽橡膠。

考慮零件公差

模具通常以嚴格的公差準備,通常具有高達0.005 mm的CNC公差。但隨著塑料冷卻,會發生收縮,這取決於材料。一些聚合物比其他材料收縮得更大。例如,儘管可以預期PLA的最大收縮率為0.5%,但PEEK的收縮率可能高達1.5%。在設計零件和應用公差時,務必考慮收縮,並考慮所用材料的類型。

選擇合適的壁厚

以下是不同材料的推薦壁厚:

- ABS: 1.143 mm – 3.556 mm

- 乙縮醛: 0.762 mm – 3.048 mm

- 丙烯酸: 0.635 mm – 12.7 mm

- 液晶聚合物: 0.762 mm – 3.048 mm

- 長纖維增強塑料: 1.905 mm – 27.94 mm

- 尼龍: 0.762 mm – 2.921 mm

- 聚碳酸酯: 1.016 mm – 3.81 mm

- 聚酯: 0.635 mm – 3.175 mm

- 聚乙烯: 0.762 mm – 5.08 mm

- 聚苯硫醚: 0.508 mm – 4.572 mm

- 聚丙烯: 0.889 mm – 3.81 mm

- 聚苯乙烯: 0.889 mm – 3.81 mm

- 聚氨酯: 2.032 mm – 19.05 mm

此外,牆壁應該均勻厚。不均勻的壁厚會導致凹陷痕跡。沉痕是由於較厚部分的緩慢冷卻造成的局部表面凹陷。盡可能保持壁厚均勻。然而,當不可避免地具有不均勻的壁厚時,厚度差不得大於標稱厚度的15%。我們還建議使用漸縮或平滑過渡。

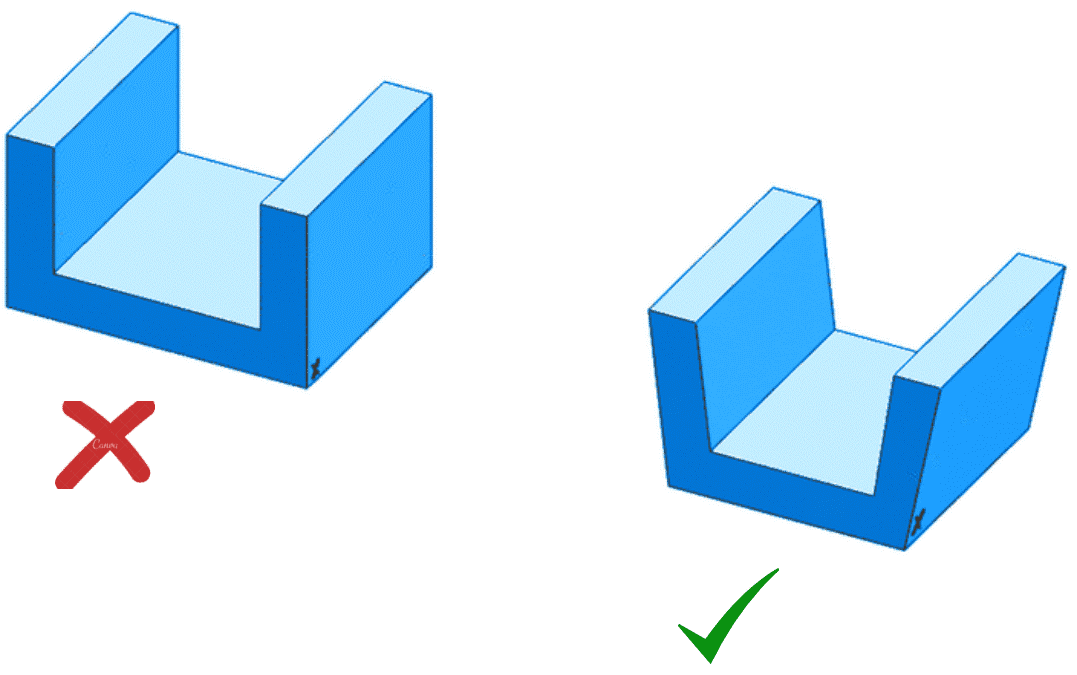

為設計添加拔模角度

許多材料移除過程(如數控加工)可產生垂直壁。然而,創建具有垂直壁的用於注塑成型的零件將導致該零件在冷卻時收縮而卡住,特別是在芯部。如果施加過大的力來頂出零件,則損壞頂出銷甚至模具的風險變得非常高。設計牆壁的部分應有輕微傾斜,以避免這一問題。這種傾斜叫做拔模。

由於它在設計中造成的高度複雜性,拔模通常會在零件設計的最後階段加入。不同的曲面需要不同的拔模。有紋理的表面需要最大的拔模。注塑成型中常見的一些表面及其最小拔模角度如下:

- 對於“接近垂直”的要求:0.5°

- 最常見的情況:2°

- 所有閉合面:3°

- 具有淺紋理的面:3°

- 具有中等紋理的面:5°

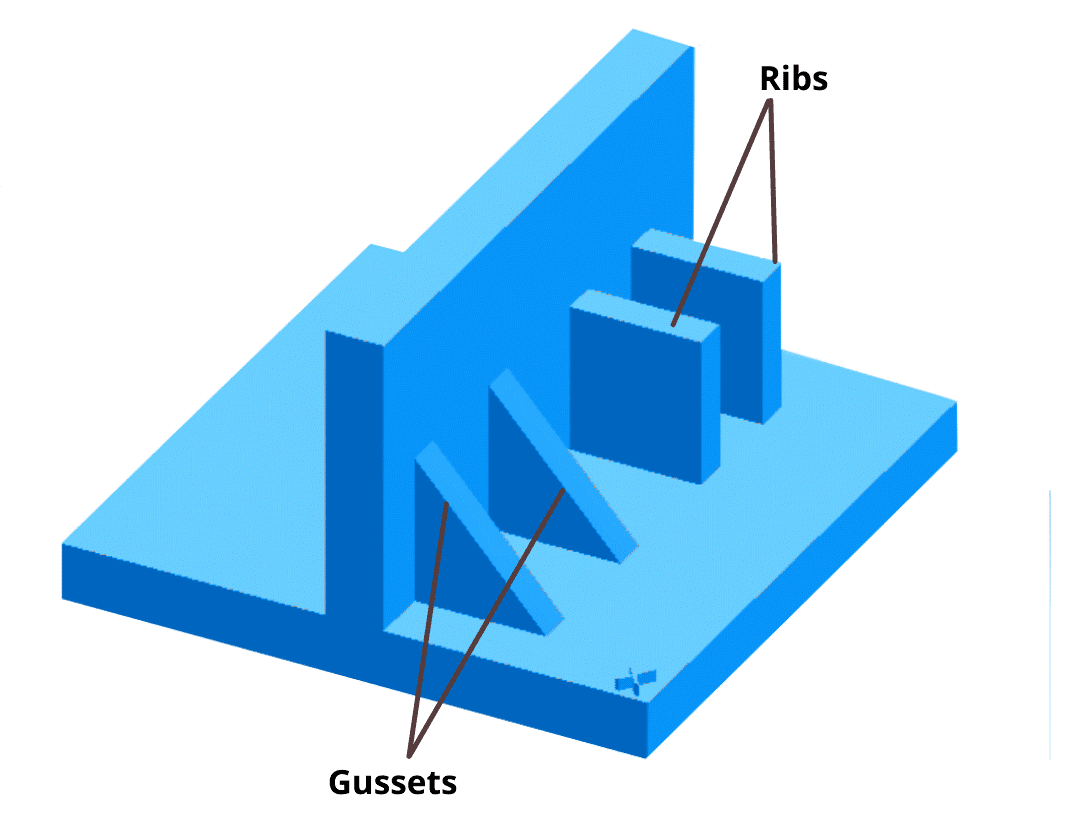

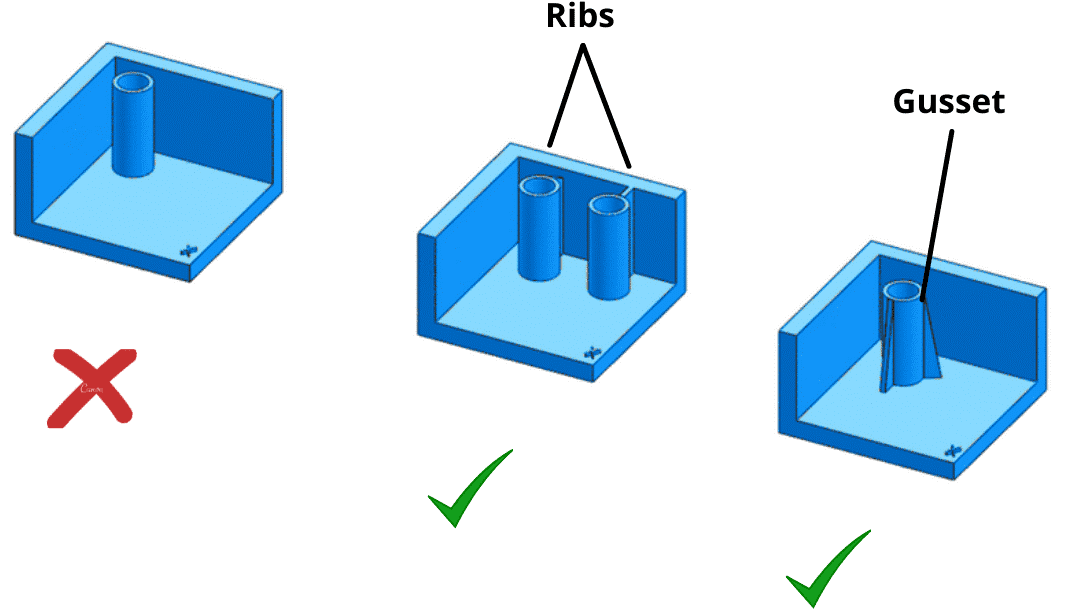

為某些零件添加肋和角撐板

某些部分需要加強筋。加強筋和角撐板為零件提供額外的強度,並有助於消除外觀缺陷,如翹曲、凹陷和空洞。這些特徵對於結構元件是必不可少的。因此,優選將它們添加到零件中,而不是增加零件的厚度以增加強度。

然而,如果設計不當,這可能導致收縮。當某些零件的冷卻速度比其他零件快得多時,就會發生收縮,導致某些部分永久彎曲。通過將肋的厚度保持在它所附接到的壁的厚度的50%至60%之間,可以有效地減少翹曲。

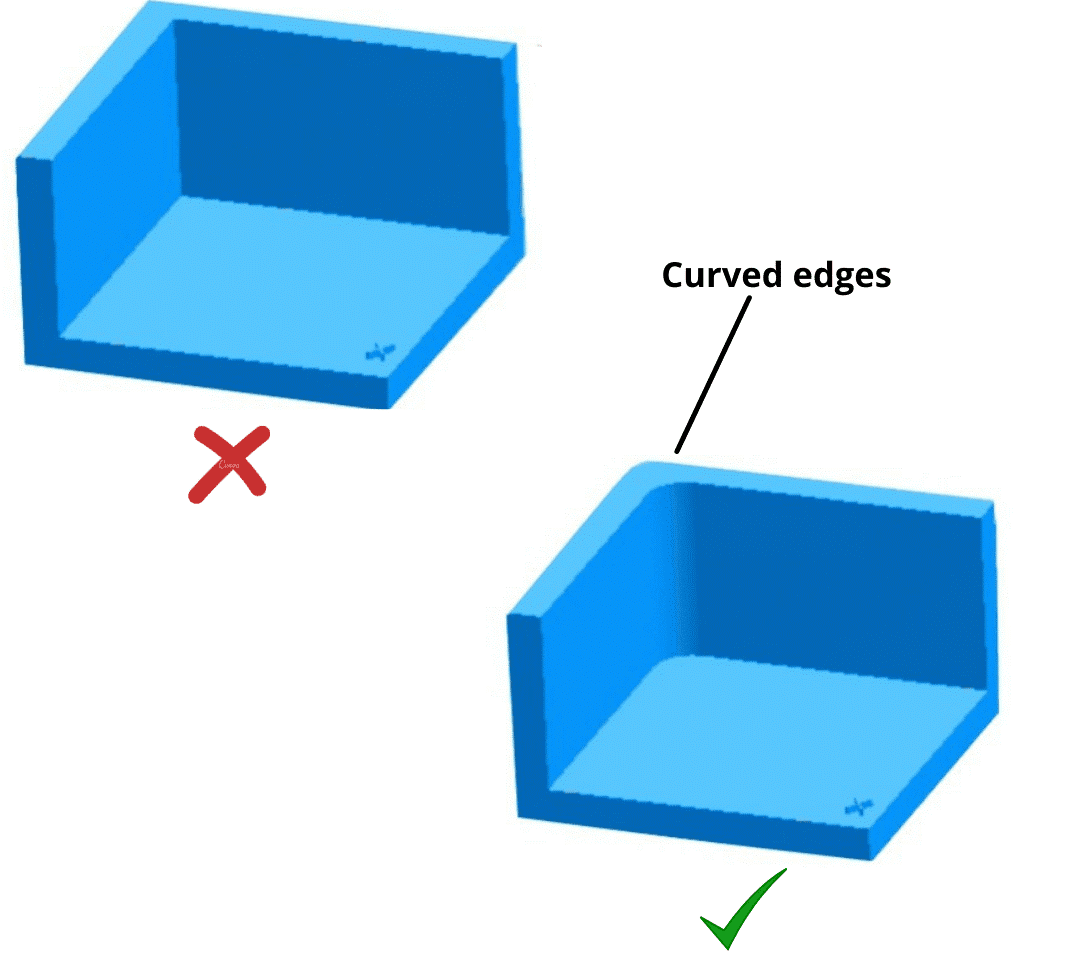

為零件設計添加半徑和圓角

在可能的情況下,對零件應用半徑可以消除尖角,從而改善材料流動和零件的結構完整性。當熔融材料流過拐角或進入拐角時,尖銳的拐角會導致零件的薄弱。尖角不可避免的地方只有分型面或閉合面。

半徑和圓角也有助於零件頂出,因為倒圓的拐角在脫模過程中比尖銳的拐角更不容易卡住。此外,尖角在結構上也是不可取的,因為它們會導致可能失效的應力點。半徑有助於消除拐角處的應力。

此外,在零件中包含尖角會成倍增加生產成本,因為這將需要模具具有尖角,而這只能使用非常昂貴的製造技術來實現。始終將內半徑的最小值加上0.5T,外半徑加上1.5T,其中T是零件的厚度。

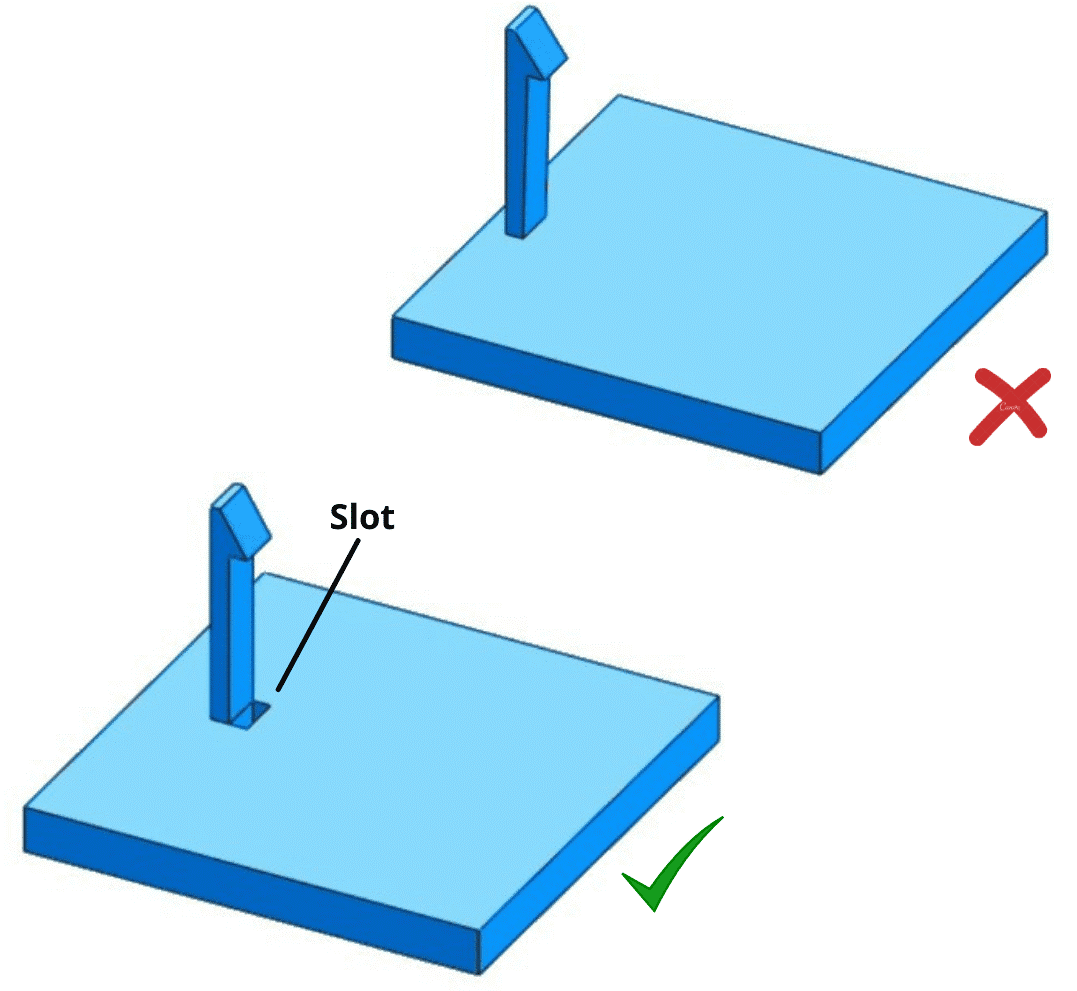

為零件添加按扣配合

搭扣配合可透過底切獲得。由兩個半部組成的直拉模具是最直接的設計,但不適合製造具有底切特徵的零件。這是由於難以用數控加工此類模具,以及材料在脫模時易卡住。底切通常使用側芯創建。然而,側芯會顯著增加加工成本。幸運的是,這裡有一些設計提示,可以在不使用側芯的情況下實現底切功能。一種方法是引入一個槽來代替,這也稱為傳遞核心。

另一種方法是調整或移動零件的分模線。進行此操作時,也需相應地調整拔模角度。移動分模線最適合位於零件外部的底切。也可以使用剝離底切,也稱為凸塊。然而,只有當零件在從模具脫模的過程中具有足夠的柔性以變形和膨脹時,才能使用此特徵。

此外,需提供足夠的間隙:凸起部分必須有一個30至45度的提前角,以有效脫模。所有這些昂貴的側核替代品都需要對零件進行重大重新設計。如果由於可能影響零件的功能而無法重新設計零件,則必須使用滑動側動作和核心來處理底切。這些特徵在模具閉合時滑入,打開時滑出。側芯必須垂直移動並具有適當的拔模角度。

將凸起連接至側壁或肋

凸起是模製到零件中的圓柱形特徵,用於接收銷、插入件或自攻螺釘,以便組裝或安裝零件。這些要素不應是獨立的。務必將凸耳連接到側壁或肋上,以確保零件的結構完整性。對於自攻應用,凸起的外直徑應為螺釘直徑的2.5倍。

選擇正確的澆口位置

澆口是進入部分,熔融材料透過它進入模具。澆口的錯誤放置可導致材料在模具的不同部分中流動不均,這將形成稱為流動線的條紋或圖案。

除了策略性地放置澆口之外,增加注射也可確保遍及模腔的均勻流動。始終在零件上預留澆口,澆口不會影響零件的功能或美觀。

Xometry擇冪科技的注塑服務

我們提供30多種材料的注塑成型服務,如塑料、合成橡膠、矽膠以及彈性體。只需前往我們的實時報價引擎,上傳您的圖紙並選擇您的工藝及表面處理選項,即可獲得實時報價。