在注塑成型中,適當的尺寸和嚴格的公差對於設計和製造非常重要。如果沒有正確進行公差設計,部件性能可能降低甚至失敗。特別是對於塑料注射成型的複雜零件,嚴格的公差是一個重要的特徵。通常,注塑成型的典型公差為+/-0.1mm,而非常嚴格的公差為+/-0.025mm。

影響零件公差的因素及如何減少其影響

收縮

不同的材料具有不同的收縮率——收縮率越高,實現精密公差的可能性越小。結晶材料(例如PEEK、PA、PP)通常比非晶材料(例如PE、PC、PS)具有更差的公差。這是因為結晶材料經歷了從結晶固體(密集的分子結構)到無定形熔融流體(不太密集的分子結構)的相變,從而導致體積變化。

另一方面,非晶態材料即使熔化也保持非晶態,不會經歷劇烈的體積變化。因此,它們收縮較少。

| 無定形樹脂 | 半結晶樹脂 | 費用 |

| 高性能/特性 聚醚酰亞胺或PEI 強度:高 耐熱性和耐化學性:高 應用:航空航天 | 高性能/特性 聚醚醚酮或PEEK 強度:高 耐熱性和耐化學性:高 應用:軸承,醫療植入物 | 昂貴的 |

| 工程類 聚碳酸酯或PC 透明 強度: 中等 耐熱性:高 電絕緣體:高 應用:電器,窗戶 | 工程類 聚酰胺或PA(尼龍) 強度: 中等至高 耐化學性:高 耐磨性:高 收縮和翹曲:低 應用程序:汽車配件,紡織品 | 中等 |

| 日用類 聚苯乙烯或PS 透明 強度:低 耐熱性:低 應用:餐具,杯子 | 日用類 聚丙烯或PP 強度和韌性:高 耐化學性:高 抗疲勞性:高 應用:瓶子、板條箱和箱子、活動鉸鏈 | 便宜 |

注塑模具由鋁或鋼通過CNC加工精密加工而成,典型公差約為+/-0.1至0.7毫米。當塑料被注入模具時,它會冷卻並收縮。收縮率是所用樹脂或塑料的函數。每個模具都加工得比零件稍大,以適應冷卻時樹脂的收縮。

如何減少收縮

由於不同的材料有不同的收縮率,所以建議先檢查一下所需塑料的收縮率,以評估收縮情況。這裡有更多關於各種塑料收縮的信息。

儘管這種收縮率是可以預測的,但樹脂的輕微變化會影響收縮率,從而影響成品的公差。零件越大,收縮率變化越大,因此根據材料的不同,收縮率公差應大致為+/-0.05 mm/mm。結果是,例如,100毫米的ABS零件將具有大約+/-0.28毫米的公差。零件與零件之間的重複性非常一致,偏差很小或沒有偏差。

翹曲

當樹脂在模具中冷卻時,所有部件都會收縮。壁厚均勻的零件收縮均勻,避免翹曲和縮痕。不均勻的壁將以不同的速率冷卻和收縮,增加了部件設計中固有的翹曲量。

如何減少翹曲

如果必須具有不均勻的壁厚,厚度變化不應超過標稱壁厚的15%,並始終採用平滑或錐形過渡,以確保成功成型零件。下表顯示了避免翹曲的建議壁厚。

| 材料 | 建議壁厚 |

| ABS | 1.1-3.5 mm |

| 乙縮醛 | 0.7-3.0 mm |

| 丙烯酸 | 0.6-12 mm |

| 液晶聚合物 | 0.7-2.9 mm |

| 長纖維增強塑料 | 1.9-27 mm |

| 尼龍 | 0.7-2.9 mm |

| 聚碳酸酯 | 1-3.8 mm |

| 聚酯纖維 | 0.6-3.1 mm |

| 聚乙烯 | 0.7-5 mm |

| 聚苯硫醚 | 0.5-4.5 mm |

| 聚丙烯 | 0.88-3.8 mm |

| 聚苯乙烯 | 0.88-3.8 mm |

| 聚氨酯 | 2-19 mm |

熱膨脹

溫度是設計階段的另一個考慮因素。對於大多數樹脂和塑料來說,保持嚴格的公差可能是一個挑戰,因為它們的熱膨脹率很高。儘管塑料部件可以在受控環境中保持嚴格的公差,但這並不意味著它們會隨著時間和溫度的變化而保持這些尺寸,例如,當在戶外的實際生活條件下使用末端部件時。當塑料零件與其他材料類型(如金屬)組合時,以及當零件在極端溫度變化的環境中使用時,這一點至關重要。

如何減少熱變化的影響

由於環境和外部溫度條件會影響塑料的性能,工程師應該事先了解理想使用的注塑材料。如果選擇了錯誤的材料,其對環境條件的響應不可預測,則不能保持嚴格的公差。

考慮到塑料通常具有大的熱膨脹係數。公差在受控環境中是不同的,儘管它們在實際條件下工作,但它們會失效。例如,ULTEM和PEEK塑料比ABS或PC更耐熱。

零件設計

它是確定零件公差的主要因素。在項目設計階段進行改進不僅有助於確保生產過程中的嚴格公差,還有助於提高質量、可製造性、降低成本和用戶滿意度。

零件幾何形狀、總體尺寸和壁厚要求都會對公差控制產生影響。厚壁在厚截面內可能具有不同的收縮率,由於零件在不同截面的收縮不同,因此更難保持嚴格的公差。如果具有嚴格公差的尺寸較大,則零件的尺寸會產生影響(在較小的區域中更容易保持嚴格公差)。尺寸越大,總收縮率就越大,控制和保持嚴格公差就更具挑戰性。

解決方案

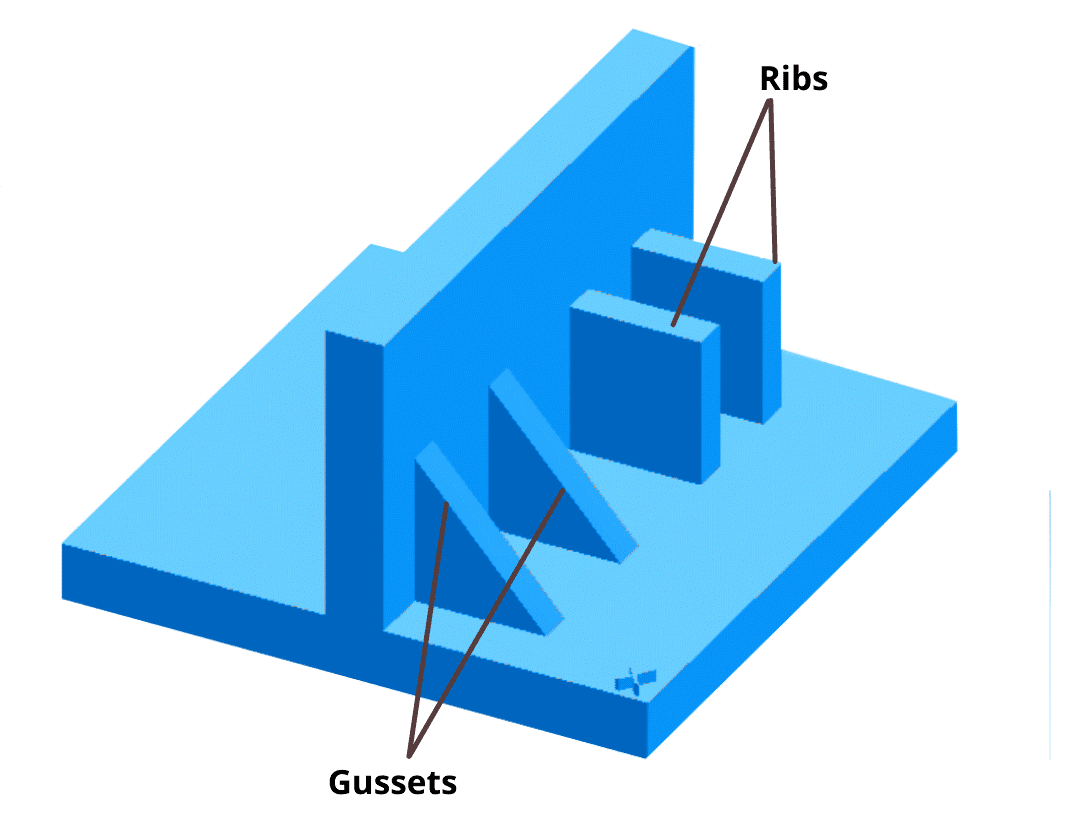

在設計階段很早就確定緊密公差,使工程師能夠確定影響注塑公差的因素,如零件幾何形狀、零件尺寸和壁厚等特徵。在整個零件上保持均勻的壁厚是避免不均勻收縮率的重要因素,不均勻收縮率會導致變形並妨礙零件的效率及其保持嚴格公差的能力。在大多數情況下,像支撐肋或角撐板這樣的設計特徵在提供強度方面比增加壁厚更有效。

零件複雜性

零件複雜性還會影響材料流動和模具設計,因為將零件快速填充到模具中、保持適當的模具溫度和冷卻過程管理對於精密公差非常重要。

解決方案

儘管這部分與製造商更相關,但在設計階段記住這一點仍然很重要。建議使設計盡可能簡單,以避免底切。如果複雜性是不可避免的,建議設計一個更好的模具,帶有側面動作。正確設計的模具工具在確保零件正確冷卻和遵守嚴格的公差標準方面發揮著重要作用。

通過檢查注射壓力、樹脂黏度和模具填充時間,工程師可以跟蹤和調整變量,以確保過程中正確的壓力、適當的加熱和冷卻。為了準確預測影響公差的因素,如模具溫度、加熱和冷卻、收縮和翹曲,需要進行模具填充分析。

工具

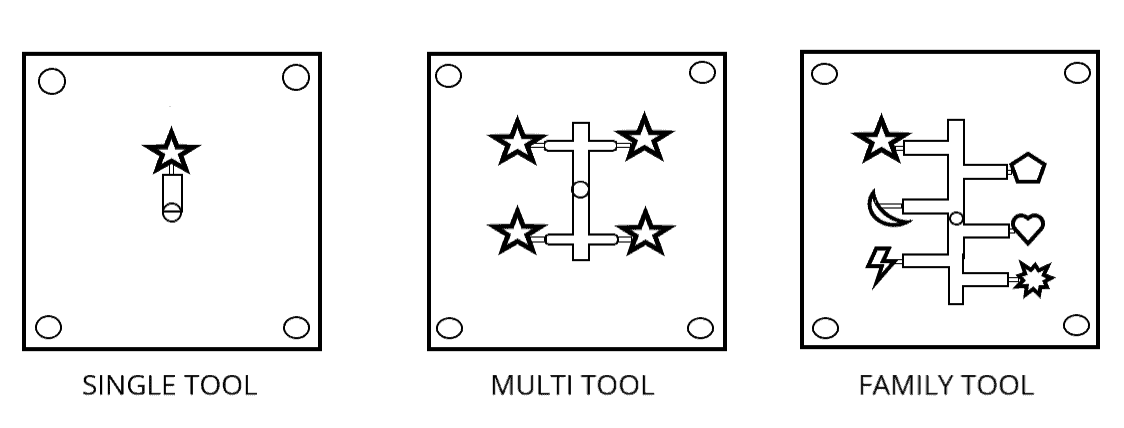

注塑成型中有三種類型的工具:

- Single cavity 單腔工具 – 為一次注射塑料生產單個零件

- 多腔工具 – 一次注射塑料可生產多個零件

- 族型腔工具 – 為一次注塑生產組件的所有零件

刀具設計、刀具材料和氣蝕是影響獲得理想公差能力的主要因素。加熱和冷卻工具的需求,以及它的型腔數量,使得實現嚴格的公差更具挑戰性。如果工具設計不能提供一致的、可重複的冷卻,則收縮率上升並導致較差的公差。例如,多工具或系列工具將具有更多的腔,因此必須給予它們更多的冷卻支持。如果工具的空腔以可能導致誤差的方式設計,則嚴格的公差可能是困難的,這或者是由於設計本身或者是由於諸如工具的壓力或溫度之類的因素。

解決方案

這部分對製造商來說也更相關,但對設計師來說仍然有用。製造過程涉及大量影響零件生存能力和質量的因素,過程控制是校準這些因素的一種手段,以便將偏差降至盡可能低。

嵌入模具中的溫度和壓力傳感器在開發過程控制中起著關鍵作用,因為它們提供了這些參數的即時反饋,如果檢測到不可接受的變化,可以快速調整和改變。一旦這些因素得到相應的控制,模具將能夠製造出具有嚴格公差和盡量小偏差的零件。模具填充分析也是確定模具狀況的另一種方法。

其他考慮因素

製造前更重要的是確定零件是否需要嚴格的公差。您的零件設計或所需的用途可能不需要嚴格的公差。設計工程師通常在CAD軟件中設定公差,並且所有尺寸都根據該嚴格公差數字進行公差計算。實際上,零件可能不需要嚴格的公差。更嚴格的公差可能等同於增加生產和開發成本。

結論

Xometry擇冕科技為原型和大批量提供線上注塑服務。Xometry擇冕科技在全球擁有超過10000個合作夥伴,能夠在3天內交付注塑零件。將您的CAD文件上傳到Xometry擇冕科技實時報價引擎,以獲得可用於注塑成型的各種製造選項的實時報價。