折彎是一種變形形式,也是鈑金加工中的三種主要工藝之一;另兩種工藝是切割和連接。折彎的方法是透過使用夾具或模具將工件固定在適當位置,並策略性地在工件的區域上施加力量。施加的力量必須超過材料的屈服強度,才能使零件產生塑性變形。此過程會在軸上產生V形、U形或槽形,從而創建新的零件幾何形狀。彎曲會改變形狀,但工件的體積保持不變。

鈑金彎曲的類型

金屬板材彎曲有多種方法。它們是:

空氣彎曲:這使用了兩個模具;上模(也稱為凸模)和底模。底模具有V形開口。凸模迫使金屬薄片進入底模。空氣彎曲不像其他方法那樣精確。

觸底:在這種方法中,通過凸模將金屬薄片壓到模具的表面上。然後,金屬角度與模具的角度相同。對於約3毫米厚的板材,v型模開口的最佳寬度是材料厚度的6倍,對於12毫米厚的板材,最佳寬度是材料厚度的12倍。

鑄造:這類似於空氣彎曲。然而,所使用的力通常是空氣彎曲力的5至30倍。這給出了高得多的精度。

折疊:夾樑用於固定金屬的較長邊。樑可以自由上升,並圍繞彎曲輪廓彎曲圖紙。負和正彎曲角度都是可能的。

擦除:板材的長邊被夾住,工具上下移動,圍繞彎曲輪廓彎曲金屬。擦拭相對比折疊更快,但具有更高的產生刮痕或損壞紙張的傾向。

旋轉彎曲:上模由可自由旋轉的圓柱體製成。彎曲的形狀被切割成它,以及匹配的底模。當輥接觸紙張時,其旋轉。這一過程使板材彎曲。

啮合彎曲: 偏移彎曲。兩個相反的彎曲各小於90度。中性網將相反的彎曲分開。

彎曲的設計心得

為確保無掛鉤彎曲並避免變形,以下10個技巧在設計時至關重要。

1. 零件厚度

零件必須始終具有均勻的壁厚。Xometry 能夠製造厚度高達6.35毫米的彎曲鈑金零件,但此公差主要取決於幾何形狀。

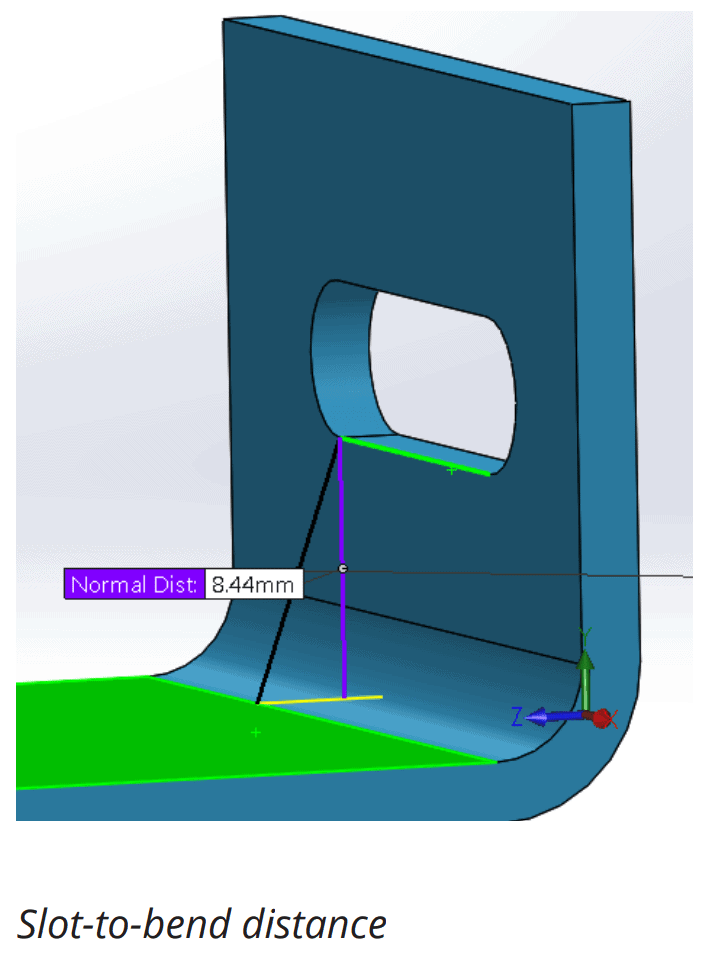

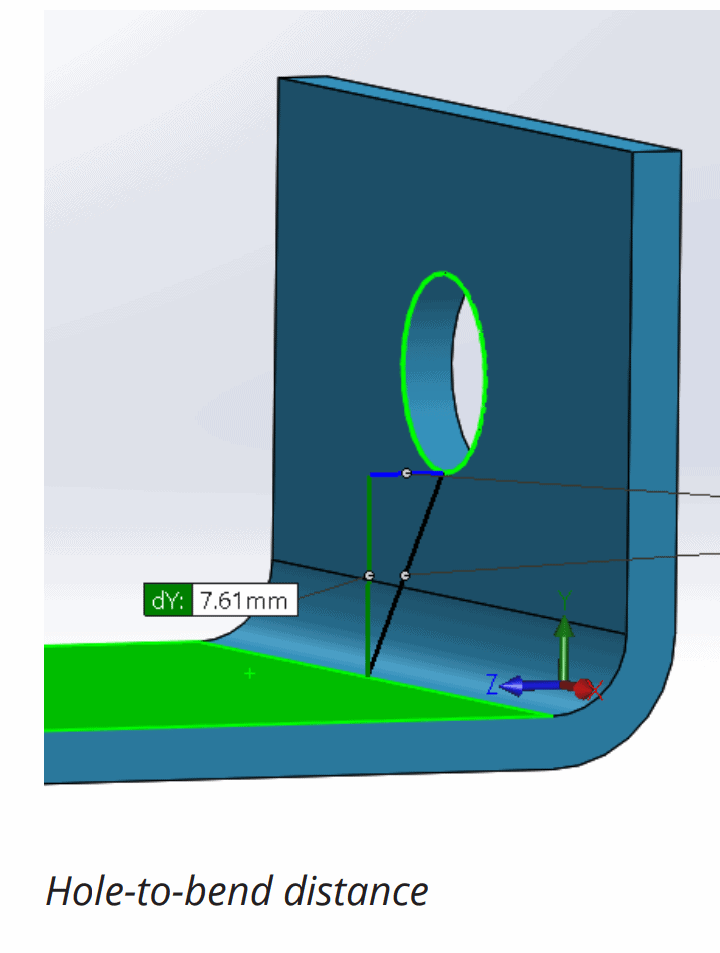

2. 孔槽间隙

孔距彎曲的距離應至少為材料厚度的2.5倍。槽需要更大的間隙。槽距彎曲邊緣的距離應至少為材料厚度的4倍。這是因為孔和槽在靠近彎曲放置時可能會變形。此外,若要避免鼓脹效果,請將這些特徵放置在距離零件邊至少2倍材料厚度的距離處。

3.彎曲半徑

彎曲半徑必須至少為材料厚度的1倍,以防止零件斷裂或扭曲。此外,彎曲半徑應保持一致,以將成本降至盡可能低。

應在一個方向上設計同一平面中的所有彎曲,以防止零件重新定向。這樣既省錢又省時間。

大而厚的零件不應有小的彎曲,因為它們很容易變得不準確。根據經驗,內部彎曲半徑應至少等於材料厚度。

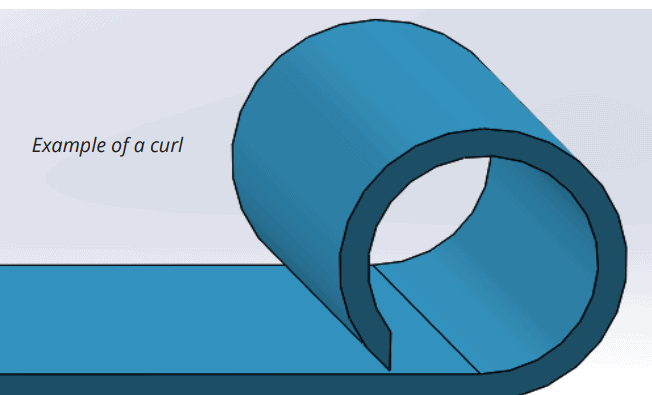

4.捲曲

捲曲的外部半徑必須至少為材料厚度的兩倍。

此外,孔距捲曲的距離應至少等於捲曲半徑加上材料厚度。其他彎曲應遠離捲曲放置,距離至少為材料厚度加上捲曲半徑的6倍。

5.埋頭孔間隙

板金零件上的埋頭孔通常用手工工具製造。深度不得超過材料厚度的0.6倍。這意味著10 mm厚材料中埋頭孔的最大深度應為6 mm。

此外,埋頭孔與彎曲的最小距離必須為材料厚度的3倍,與邊緣的最小距離必須為4倍,彼此之間的最小距離必須為8倍。

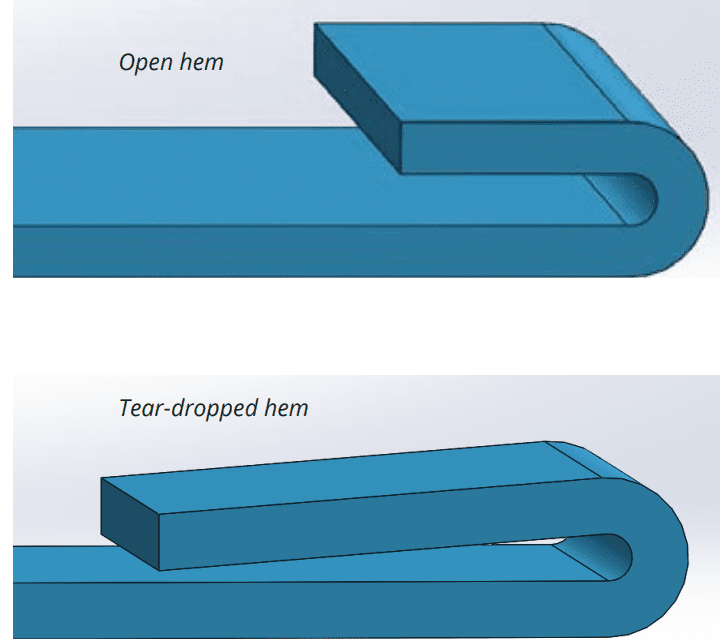

6.褶邊

褶邊是在零件邊緣創建的折疊,用於創建安全的倒圓邊緣。有三種不同設計規則的摺邊設計。

對於開口褶邊,最小內徑應至少等於材料厚度,因為較大的直徑將導致失去圓形度。為確保完美彎曲,返回長度應為材料厚度的4倍。

淚珠褶邊的最小內徑也應等於材料厚度。開口應至少為材料厚度的¼,而運行長度應至少為半徑後材料厚度的4倍。

7. 斜切邊

法蘭上的斜面必須為彎曲留出足夠的空間,以避免零件變形

8. 連續彎曲

除非絕對必要,否則應避免連續彎曲。連續彎曲的常見問題是難以將已經彎曲的部分裝配在模具上。然而,在不可避免的情況下,中間部分應長於法蘭。

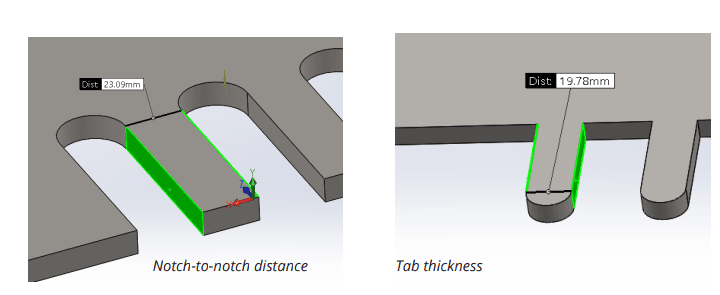

9.缺口和凸舌間隙

缺口至彎曲距離應至少為材料厚度加上彎曲半徑的3倍。另一方面,接片必須彼此相距1 mm或材料厚度,取其最大值。

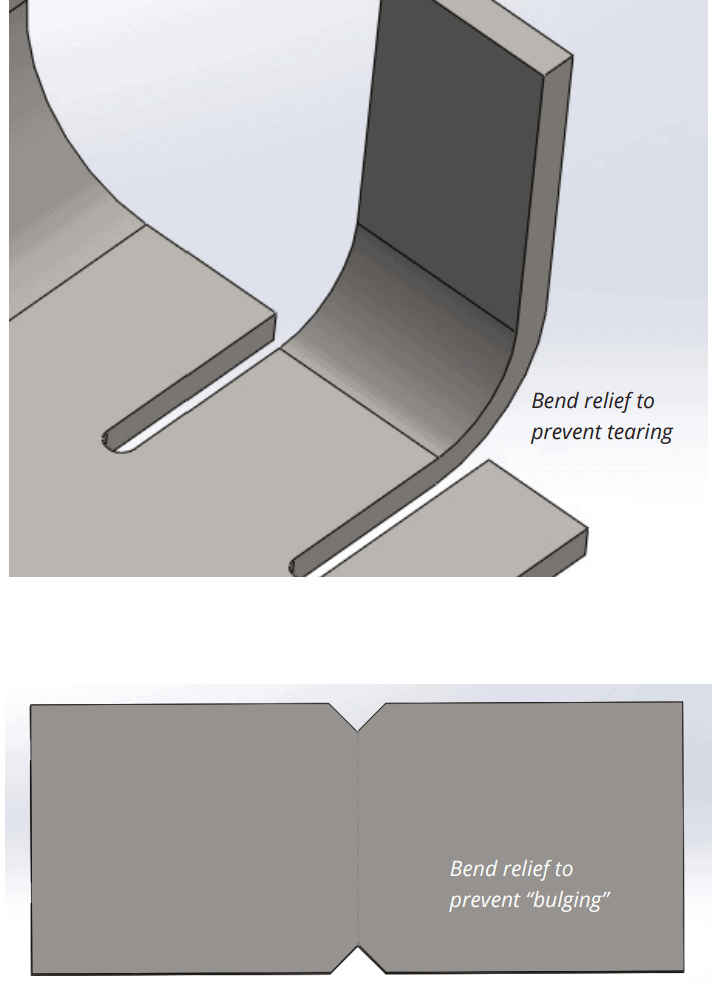

10. 減壓切口

在避免彎曲處出現鼓脹和撕裂時,減壓切口至關重要。釋放切口的寬度應至少等於材料厚度,長度應長於彎曲的半徑。

計算所需彎曲力

在工件中創建正確的彎曲涉及不同因素,包括:

- 材料的彎曲強度

- 彎曲度

- 工件厚度

- 彎曲角度

- 內部半徑

- V形模具開口

- 最小內部邊緣

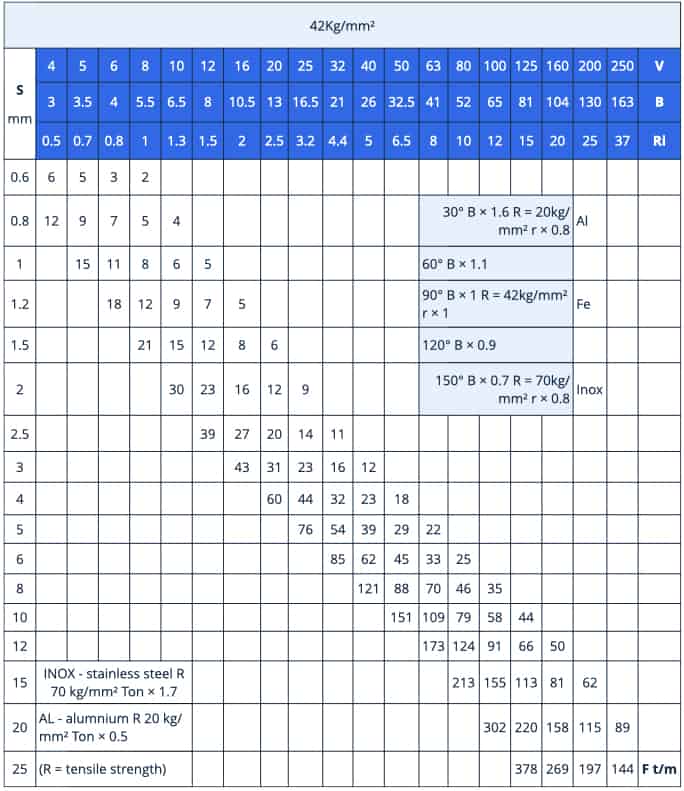

下表可用於計算以90°角彎曲不同厚度、不同形狀的軟鋼S235所需的彎曲力。軟鋼S235的彎曲強度為42 kg/mm²。可變參數如下:

- S (mm) – 工件厚度

- V (mm) – V形模具開口

- B (mm) – 最小內部邊緣

- Ri (mm) – 內部半徑

結論

在 Xometry 擇幂科技,我們提供高精度、快速及高品質的鈑金折彎與製造服務,適用於由鋁、鋼、銅合金等鈑金製造的零件。透過自動折彎技術,我們可保證零件的高精度及即時交付的品質。

我們亦可根據您的需求提供後加工服務。欲獲取報價,請於我們的即時報價引擎上傳您的模型。