在任何製造過程中,公差對部件的尺寸起著關鍵作用,增材製造也不例外。因此,無論是製作原型還是生產功能部件,了解3D打印中的公差以確保最大精度是至關重要的。

什麼是3D打印的公差?

公差通常指的是從技術圖紙或CAD模型到製造出的實物部件之間的尺寸偏差。公差是指在給定尺寸上允許的隨機偏差或變化量。截至2021年11月,3D打印的公差尚未像CNC加工那樣有國際標準。

在3D打印中,影響公差的主要因素包括:

- 材料收縮(從液態變為固態時的體積變化)

- 層厚度

- 最小特徵尺寸

- 構建尺寸(取決於選用技術的最大可打印部件尺寸)

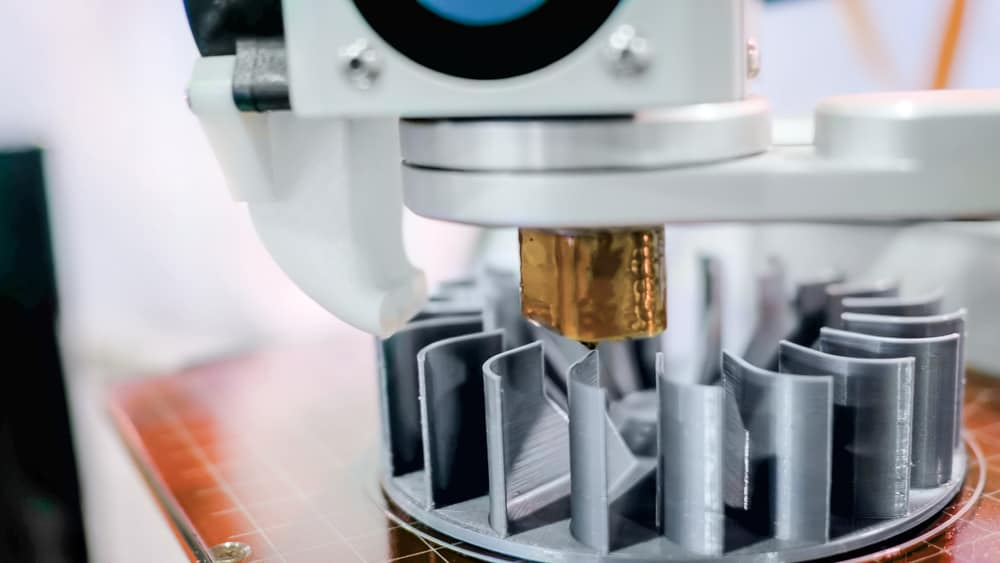

3D打印机打印塑料工件

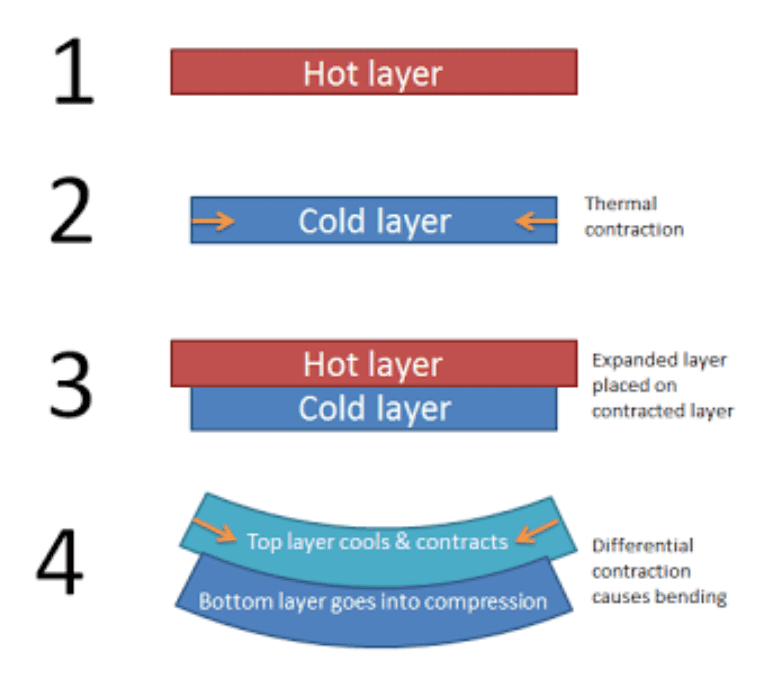

材料收縮

3D打印過程中使用的構建材料包括熱塑性細絲、粉末、樹脂、液態光敏聚合物和金屬粉末。所有這些材料都有不同程度的收縮。根據3D打印的原理,聚合物在打印過程中冷卻和固化時會自然收縮。每種材料的收縮率都是特定的。

此外,在溫度快速變化時會發生不均勻的收縮,導致諸如翹曲等缺陷,改變部件的幾何形狀。不同材料對打印機設定和不均勻冷卻的反應不同,這會增加幾何形狀的不準確性。在構建過程中的應力、支撐策略和其他幾何考慮因素可能導致公差和平整度的偏差。

材料收縮圖解(來源:Stack Exchange)

具有較厚幾何結構、平坦或寬大部件以及不均勻壁厚的部件,可能容易出現顯著的偏差或翹曲。低質量的塑料材料和未校準的打印機設定會導致尺寸不準確。

層厚

也稱為分辨率,層厚影響部件在Z軸方向上的尺寸精度。這種影響主要在熱塑性材料熔融沉積成型(FDM)、剛性光聚合物技術和樹脂光固化成型(SLA)技術中顯現,這些技術中部件附著在打印床上。特別是當部件的基底或底部靠近打印床時會出現這種情況。

加熱和固化會導致翹曲,通常在打印的初始基礎層,會設置超過100%的擠出速率,以確保部件能夠附著在打印床上。這會導致初始層較厚,最終使得部件的尺寸大於預期。

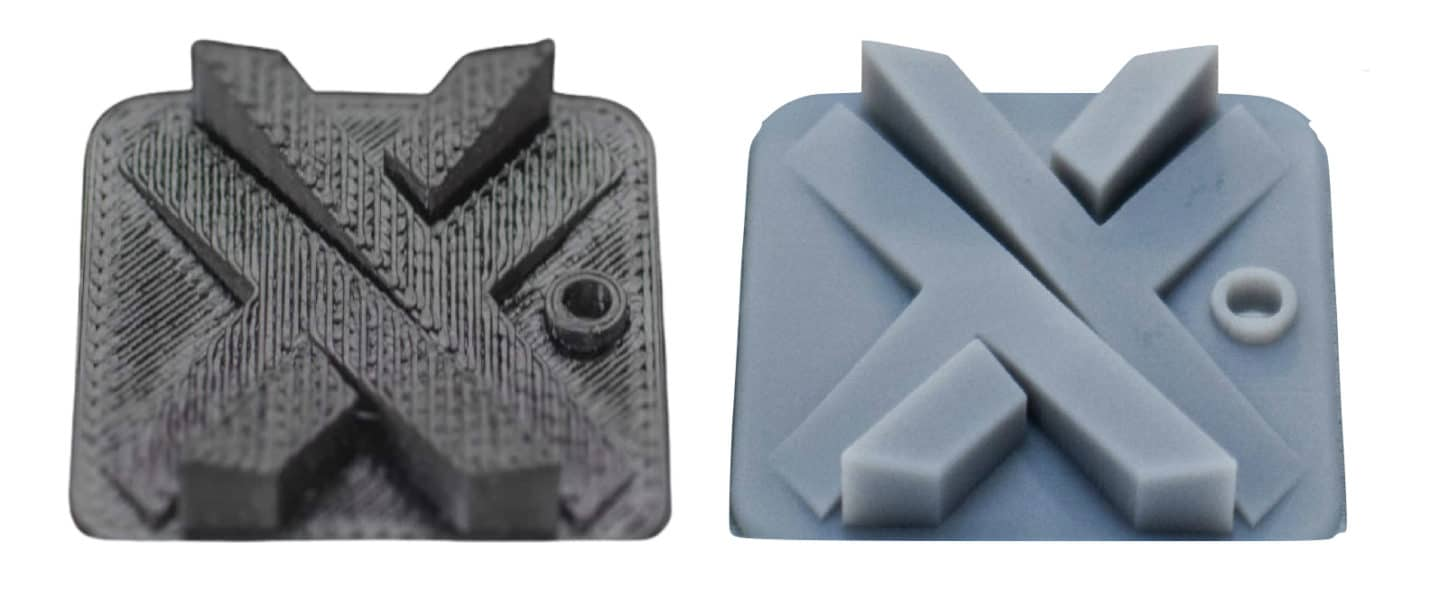

熱塑性材料熔融沉積成型(FDM)(左)和樹脂光固化成型(SLA)(右)3D打印部件

另外,成本低廉和桌面型打印機在其層高方面通常存在高度不一致的問題,因此無法保證部件尺寸的精確控制。相比之下,像激光燒結成型(SLS)和直接金屬激光熔融(DMLS)這樣的技術,其默認分辨率通常已經足夠適用於大多數應用,或者層高已經由機器製造商預設。因此,選擇優質的構建材料至關重要,因為廉價材料的行為特性(如收縮等)往往是不可預測的。

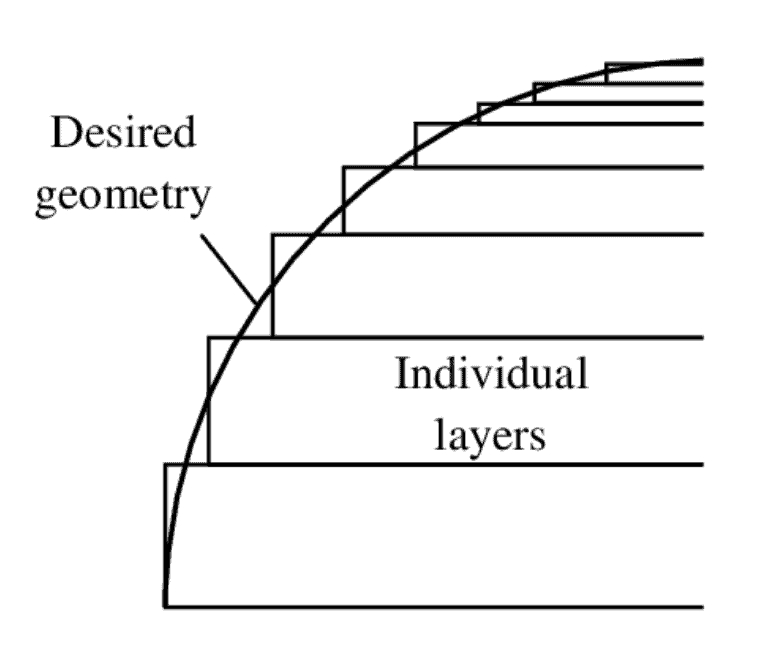

另一個重要的因素是層間階梯效應。由於3D打印是逐層製造部件,因此球體或圓形的表面無法像傳統加工那樣光滑和精確,而是呈現出如下圖所示的層狀結構。這顯然不能完全符合精確的尺寸要求,而會略有偏差。

圖解顯示原始設計幾何形狀的偏差(來源:ResearchGate)

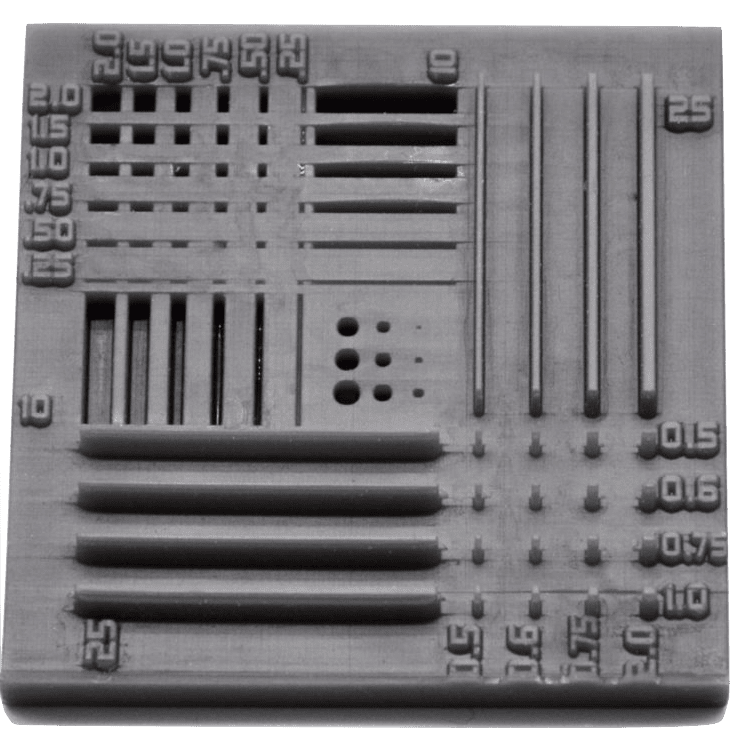

最小特徵尺寸

對於熱塑性材料熔融沉積成型(FDM)技術,最小特徵尺寸受噴嘴直徑和層厚的影響。在X-Y平面上,最小特徵尺寸由噴嘴直徑決定。在Z軸方向上,特徵的高度由層厚決定。噴嘴直徑影響水平平面(與打印表面平行)的整體細節水平。

例如,較小的噴嘴能夠在打印物體的頂部打印更詳細的文字。相反,層厚影響物體垂直和傾斜側面的細節水平。

在其他技術如惠普尼龍多流射熔融成型(MJF)、激光燒結成型(SLS)、直接金屬激光熔融(DMLS)和樹脂光固化成型(SLA)中,最小特徵尺寸取決於構建材料和激光束直徑。在基於粉末的技術中,材料可以重複使用。隨著多次使用,粉末的形狀可能變得不規則且失去原有的球形,因此難以預測新的不規則形狀對尺寸的影響程度。

需要注意的是,噴嘴直徑和激光束直徑通常是恆定的(可以進行定制),正如上文提到的層厚,它也容易導致尺寸精度不準確,因此最小特徵尺寸也成為影響公差的因素之一。

3D打印機打印假體髖骨

構建尺寸

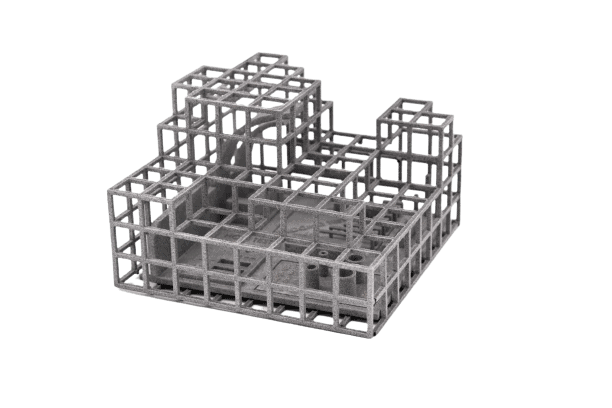

構建尺寸指的是打印機可以製造的部件的最大整體尺寸,或者適合打印區域的最大尺寸。部件越大,其固化或冷卻所需的時間就越長。在這個過程中,由於不均勻的冷卻,會發生大量的收縮和翹曲現象。

大型部件通常需要大量支撐結構(儘管這取決於設計和工藝)。支撐結構移除後,也會影響表面質量。

3D打印技術中的公差

不同的3D打印技術過程具有特定於該過程的各種公差。這些公差由技術的機制、移動部件、所使用的材料以及部件設計等因素決定。為了獲得更好的打印效果,建議遵循特定於該過程的設計指南。

惠普尼龍多流射熔融成型(MJF)公差

在惠普尼龍多流射熔融成型(MJF)中,由於紫外線激光器產生熱量,會導致較厚的幾何結構、大型寬闊部件以及不均勻壁厚的部件由於熱收縮和應力而產生偏差。這可能表現為翹曲或扭曲。在使用惠普尼龍多流射熔融成型(MJF)技術進行設計時,可以使用類似注塑成型部件的壁厚和設計指南。

| 參數 | 數值 |

| 公差 | ±0.3% (100毫米内为± 0.2 毫米) |

| 構建體積 | 最大尺寸為380 x 284 x 380毫米,但我们通常推薦的最大尺寸為356 x 280 x 356毫米 |

| 層厚 | 約為0.08毫米 |

| 最小特徵尺寸 | 最小為0.5毫米,推薦為0.7毫米 |

點擊訪問 MJF 3D打印設計指南

激光燒結成型(SLS)

激光燒結成型幾乎與惠普尼龍多流射熔融成型(MJF)過程相似,該過程使用二氧化碳激光器作為聚合物粉末的加熱源。收縮和翹曲現象在激光燒結成型(SLS)及惠普尼龍多流射熔融成型(MJF)中都很常見。

| 參數 | 數值 |

| 公差 | ±0.3% (100毫米内為± 0.3 毫米) |

| 構建體積 | 最大尺寸為350 x 350 x 400毫米 |

| 層厚 | 当壁厚较大时,约為0.1毫米,对于防水部件则為1.5毫米 |

| 最小特徵尺寸 | 最小為0.6毫米,推薦為1.0厘米 |

樹脂光固化成型 (SLA)

樹脂光固化成型(SLA)技術提供高精細度和準確度,使用各種光固化樹脂,可以模擬不同的性能特點。SLA材料可以包括柔軟的類聚丙烯、通用的類丙烯腈·丁二烯·苯乙烯(ABS)、高硬度的類聚碳酸酯,甚至是高剛度複合材料,具體取決於所選材料的種類。然而,部件需要在紫外光下固化一段時間,這會導致收縮現象。

| 參數 | 數值 |

| 公差 | ±0.2% (100毫米以内為± 0.2毫米) |

| 構建體積 | 最大尺寸為736 x 635 x 533毫米(不同材料的最大尺寸也不一样) |

| 層厚 | ~ 0.02 |

| 最小特徵尺寸 | 0.5毫米,推薦0.8毫米 |

熱塑性材料熔融沉積成型 (FDM)

熱塑性材料熔融沉積成型(FDM)適用於機械幾何結構、較大部件以及不需要超細特徵的部件。非常窄的特徵可能無法解析,因為通過噴嘴沉積的擠出材料寬度有限。材料一旦放置在構建平台上就會立即開始冷卻,從而導致收縮。工業級和桌面級FDM打印機之間的公差也會有所不同。

| 參數 | 數值 |

| 公差 | ±0.3% (100毫米以内為±0.3毫米) |

| 構建體積 | 最大尺寸為914 x 610 x 914毫米 (不同材料的最大尺寸也不一样) |

| 層厚 | 约為0.05至0.3毫米 |

| 最小特徵尺寸 | 0.4毫米,推薦0.8毫米 |

金屬激光燒結成型 (SLM)

金屬激光燒結成型(SLM)過程產生大量熱量,會導致收縮和翹曲。金屬的收縮率和導熱性質與塑料不同。部件幾乎無孔,表面粗糙度較小(約20微米)。

| 參數 | 數值 |

| 公差 | ±0.2% (100毫米以内為±0.1 – 0.2 毫米) |

| 構建體積 | 最大尺寸為276 x 276 x 350 毫米 |

| 層厚 | 根据材料的不同,约为0.02至0.08毫米 |

| 最小特徵尺寸 | 用於外觀特徵的推薦最小值為0.75毫米,結構特徵為1.5毫米 |

後處理

大多數技術都會生成支撐結構。去除支撐不僅影響表面處理,有時還會導致該處材料的去除,從而造成尺寸的不準確性。

像打磨這樣的精加工工藝可以去除額外的尺寸,而塗層和噴漆等技術則可能會增加尺寸。在直接金屬激光熔融(DMLS)中,有時會在重要表面上添加1至2毫米的額外材料,並在打印後進行加工。這是一種修正尺寸、實現嚴格公差的方法。

結語

下表總結了擇冪科技的3D打印工藝的公差:

| 3D打印技術 | 公差 |

| MJF | ±0.3% (± 0.2 毫米) |

| SLS | ±0.3% (± 0.3 毫米) |

| SLA | ±0.2% (± 0.2 毫米) |

| FDM | ±0.3% (± 0.3 毫米) |

| SLM | ±0.2% (±0.1 – 0.2 毫米) |

| Polyjet | ±0.05-0.1毫米 |

擇冪科技提供快速、可靠和高精度的3D打印服務。通過我們的實時報價引擎和超過10,000家製造商的網絡,我們保證讓您體驗從報價到送貨上門的無縫部件生產流程。

推薦閱讀:3D打印加工服務