注塑缺陷——如飛邊、翹曲和收縮痕——會直接影響零件的外觀和結構性能。要防止這些問題,僅靠理論是不夠的,還需要對其根本原因及有效解決方法有實際的理解。通過設計可製造性(DFM)方法,了解這些缺陷的成因及預防措施,實現無瑕疵生產。

通過在設計、模具工程和工藝控制中應用最佳實踐,這些缺陷在很大程度上是可預測和可避免的。本文將識別常見的注塑缺陷,分析其根本原因,並提供切實可行的解決方案,幫助您實現穩定高品質的注塑零件生產。

快速參考缺陷對照表

下表總結了各種注塑缺陷類型,並重點列出了其成因以及可能的設計解決方案或預防方法。更多詳細信息將在下一部分中提供。

| 注塑缺陷 | 成因 | 快速設計提示 |

|---|---|---|

| 飛邊(Flash):沿分型線或頂針處滲出的薄塑料層 | 澆口線或頂針附近半徑過小、壁厚不均、分型線位於高應力區域、注射壓力過大、尖角、模具磨損 | • 將分型線置於不顯眼面 • 避免模具分型處尖角 • 保持均勻壁厚 |

| 未充滿(Short Shots):填充不完全;零件缺失或部分壁厚過薄 | 薄壁、急劇過渡、流道複雜、注射壓力低 | • 壁厚保持 >0.8 mm • 避免急轉彎 • 選擇低黏度樹脂 |

| 澆口殘留(Gate Vestige):注塑後澆口處可見殘餘料 | 澆口過大、修邊不良、位置不當 | • 使用隧道澆口或潛伏澆口 • 將澆口置於隱藏面 • DFM階段確認修邊 |

| 分型線位置不當:分型線穿過關鍵或可見區域 | 模具對位不良、幾何設計不當 | 模具對位不良、幾何設計不當 |

| 氣泡與空洞(Bubbles and Void):零件內部或表面存在空氣夾層 | 排氣不良、含水、冷卻不均 | • 保持壁厚均勻 • 避免厚薄急變 • 添加肋或排氣通道 |

| 流痕(Flow Lines):零件表面呈波狀的條紋或紋路 | 低速度/低溫、幾何急變 | • 使用平滑過渡和圓角 • 圓化尖角 • 澆口布置在厚區 |

| 燒焦痕(Burn Marks):流道末端因氣體滯留而形成的深色或黃色痕跡 | 高速、排氣不良、熔體過熱 | • 增加排氣孔或頂針 • 降低注射速度• 避免死角流道 |

| 收縮痕(Sink Marks):因冷卻不均形成的表面凹陷或小坑 | 模具設計不當、厚區、保壓不足、冷卻不良 | • 選擇合適材料如 ABS、PC 或 PMMA • 保持壁厚均勻 • 肋與壁厚比 ≤60% • 加心芯厚區 |

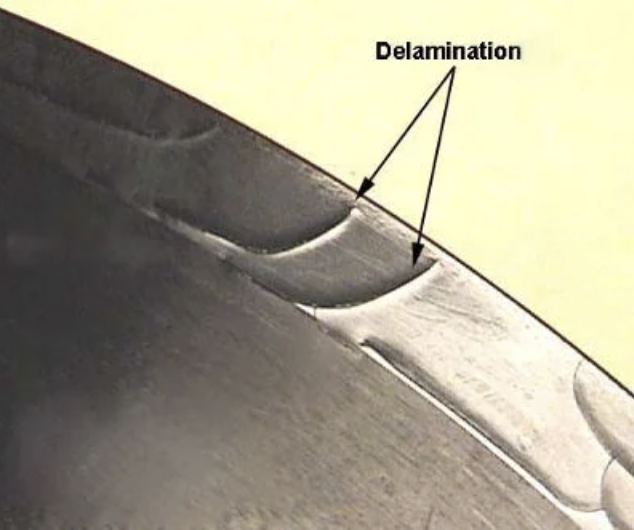

| 表面分層(Surface Delamination):注塑件表層剝離,露出下層材料 | 材料不兼容、污染 | • 使用單一材料 • 確認二次包覆兼容性 |

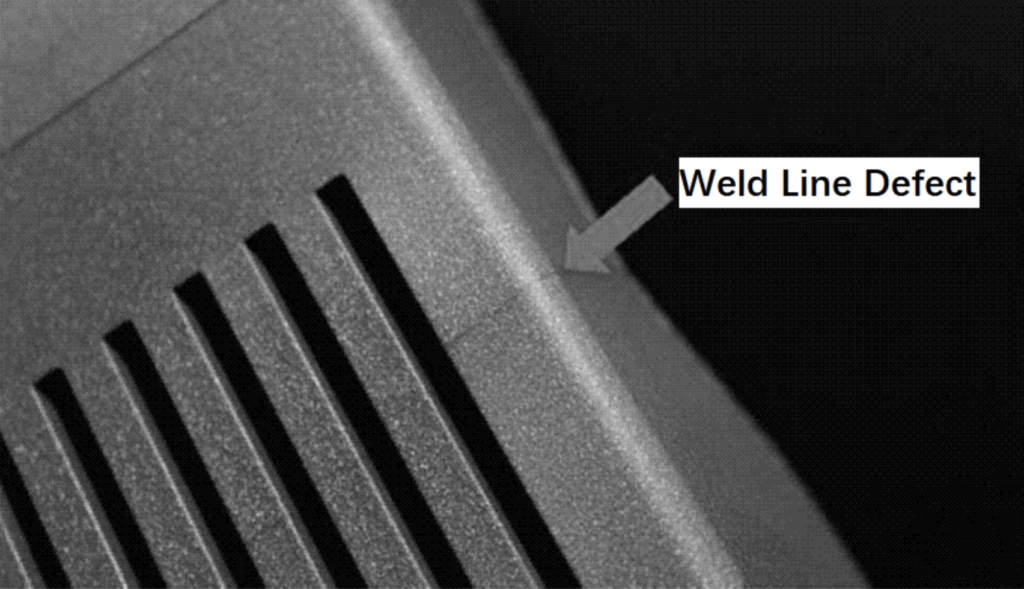

| 熔接痕/結合線(Weld Lines / Knit Lines):熔體流前沿匯合處形成的可見接縫 | 流動中斷、溫度低、排氣不良 | • 避免尖銳阻擋 • 焊縫附近加肋 • 優化澆口位置 |

| 翹曲(Warping):由於冷卻不均或收縮引起的變形 | 冷卻或收縮不均、壁厚變化大、材料選擇不當 | 壁厚变化大、材料选择不当 |

| 射紋(Jetting):因高速熔體流動產生的蛇形紋路 | 高速熔體流動產生蛇形紋 | 浇口小、模溫低、注射速度高 |

| 真空空洞(Vacuum Voids):由滯留空氣形成的內部隱蔽空洞 | 厚區、氣體滯留、低壓力 | • 核心厚區 • 添加切口 |

| 變色(Discoloration):零件表面出現不期望的顏色差異 | 樹脂降解、污染 | • 指定顏色代碼 • 避免複雜色彩過渡 • 使用耐熱顏料 |

| 噴射紋/銀紋(Splay Marks / Silver Streaking):因水分或污染導致的表面銀白色條紋 | 樹脂含水、高剪切、乾燥不良 | • 避免澆口尖角 |

由模具設計引起的注塑缺陷

源於模具設計的缺陷通常由初始模具設計不當或模具維護不足引起。這類問題往往需要大規模、昂貴且耗時的修復措施,包括對模具進行重大改造,甚至完全重新開模。在設計早期通過全面的可製造性設計(DfM)分析來解決與模具相關的問題,可以有效避免高成本的生產中斷。

主要的模具設計相關缺陷包括:

- 未充滿(Short Shots)

- 飛邊(Flash)

- 氣泡與空洞(Bubbles and Voids)

- 澆口殘留(Gate Vestige)

- 分型線位置不當(Improper Parting Line Placement)

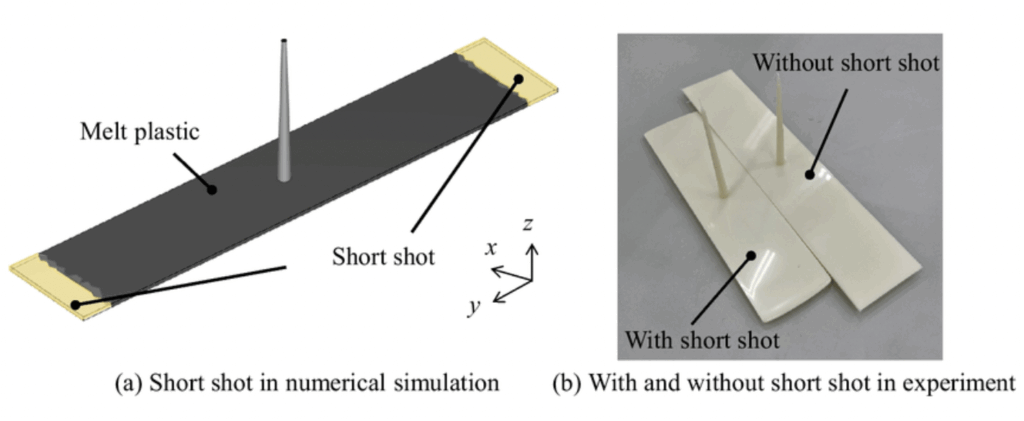

#1 未充滿

未充滿(Short Shots)是指模具型腔未被完全填充,導致零件出現缺失或不完整的部分。這類缺陷通常發生在薄壁區或遠離澆口的區域,並最終導致零件報廢。

根本原因:薄壁或狹窄區域、突變過渡、流動路徑過長、澆口位置不佳、注射壓力不足、冷卻過快。

設計修正:

• 保持壁厚一致並且 ≥0.8 mm,除非所用樹脂支持更薄的壁厚。

• 使用圓角和平滑過渡代替尖角,以維持流動。

• 避免過長、過窄的流動路徑——增加導流筋或調整澆口位置以減少流動距離。

• 在設計驗證階段使用 MoldFlow 或同類工具進行流動模擬。

• 設計筋和凸台時保持適當的填充比例;筋厚度應約為相鄰壁厚的 60%。

專業提示:對於具有薄壁或複雜特徵的零件,選擇低黏度樹脂有助於改善在複雜幾何中的流動性,並降低未充滿缺陷的風險。

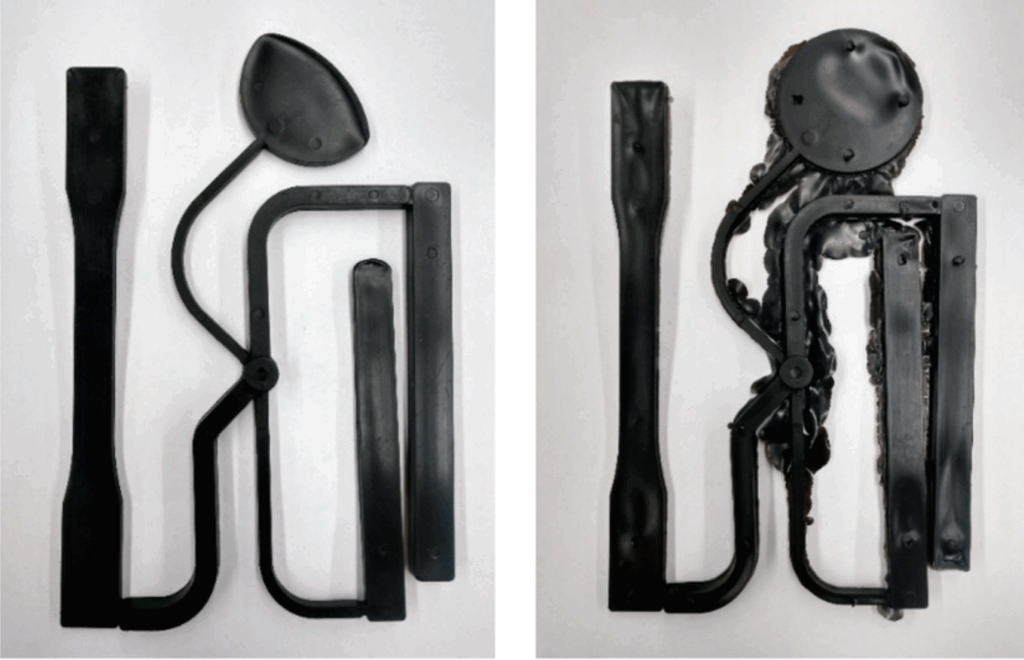

#2 飛邊

飛邊是在塑料滲入模具間隙時形成的,通常表現為沿分型線、頂針或澆口處出現的薄片狀毛邊。

這種缺陷多數情況下只影響外觀,但如果過多,可能需要後處理,甚至會導致尺寸公差問題。

根本原因:注射壓力過高、模具配合不良、模具磨損、封閉區域過渡尖銳、分型幾何過於複雜、公差累積。

設計修正:

• 將分型線遠離尖角和外觀區域。

• 應用一致的脫模斜度,避免過緊或不匹配的封閉區域。

• 在分型線附近保持壁厚過渡平緩,以避免局部壓力積聚。

• 在早期通過 DFM 審查驗證分型線位置。

• 確認注射壓力和鎖模力不會超出模具公差範圍——必要時進行模擬。

#3 分型線位置不當

分型線是模具兩半(型芯和型腔)結合的部位。分型線位置不當可能產生可見接縫或飛邊,尤其當其穿過功能性或外觀特徵時,更容易導致裝配不良、增加後處理工序或引發外觀缺陷。

根本原因:DFM 分析不完整、模具對位不良、幾何過渡被忽視。

設計修正:

• 在鎖定外觀或功能幾何前,提前規劃分型線位置。

• 避免將分型線置於標識、卡扣、密封面或對準特徵上。

• 將分型線與尖角、筋或凹槽對齊,以便自然隱藏。

• 盡可能採用對稱分型線,以平衡頂出力。

• 在 DFM 審查中驗證分型線位置,並確認模具開模方向。

專業提示:如果設計需要多個滑塊或鑲件,應盡量簡化——分型線的複雜性會顯著提高模具成本。

#4 氣泡與空洞

氣泡與空洞可能表現為可見氣泡或隱蔽空洞,會降低零件強度、引起尺寸誤差或留下表面瑕疵。其常見原因是空氣滯留或冷卻不均。這類缺陷會削弱結構完整性、影響尺寸精度,並損害最終外觀。

根本原因:樹脂含水、排氣不良、厚度突變、壁厚設計不均、材料收縮率高。

設計修正:

• 保持壁厚一致——厚度變化控制在 ±10% 以內。

• 避免厚到薄的突變過渡;採用漸變過渡以確保流動與冷卻均勻。

• 使用筋代替實心厚塊,以促進均勻充填。

• 在深腔或封閉區域增加排氣結構。

• 對於厚壁結構,選擇收縮率低的材料(如 ABS 替代 HDPE)。

• 模擬充填與冷卻過程,檢測並消除氣體滯留區域。

專業提示:空洞通常出現在厚度大於 4 mm 的區域——通過挖空厚區來防止收縮和內部缺陷。

#5 澆口殘留

澆口殘留是指塑料注入位置留下的可見痕跡或凸起。雖然通常影響較小,但在對外觀要求高或配合嚴密的裝配中,可能會影響美觀或功能。

根本原因:澆口過大、澆口位置不當、人工修剪、澆口暴露在外觀表面。

設計修正:

• 將澆口設置在非外觀或隱藏表面——如內壁、底部凸緣或凹陷區域。

• 使用隧道澆口或潛伏澆口,以實現澆口殘留的自動去除。

• 在 DFM 階段規劃修剪方法和位置。

• 在澆口附近設計平面或筋結構,以在視覺上掩蓋殘留。

• 指定澆口區域的表面處理或光澤度,以降低其可見性。

專業提示:邊緣澆口易於實現,但可改用隧道澆口,以獲得更乾淨的斷口並將外觀影響降至最低。

由工藝引起的注塑缺陷

與工藝相關的缺陷通常源於注塑周期中控制不當或參數設定錯誤。注射壓力、注射速度、模具/樹脂溫度、冷卻速度以及材料狀態等變量都會對缺陷產生顯著影響。與模具設計問題不同,工藝相關的問題通常可以通過調整設備參數來緩解,而無需對模具進行大規模修改。

典型的工藝相關缺陷包括:

• 流痕 (Flow Lines)

• 燒焦痕 (Burn Marks)

• 翹曲 (Warping)

• 真空空洞 (Vacuum Voids)

• 收縮痕 (Sink Marks)

• 熔接痕 / 結合線 (Weld Lines / Knit Lines)

• 射紋 (Jetting)

• 變色 (Discoloration)

• 表面分層 (Surface Delamination)

• 噴射紋 / 銀紋 (Splay Marks / Silver Streaking)

通過清晰區分模具設計相關缺陷與工藝相關缺陷,可更有針對性地制定預防措施和改善策略。缺陷,工程师能够更有效地定位根本原因,简化故障排查流程,并持续实现最佳的注塑成型质量。

#6 流痕

流痕表現為模塑件表面上的條紋或波浪狀紋路。此類外觀缺陷通常出現在澆口、拐角或孔洞附近,也就是熔融塑料改變流動方向或流速減慢的區域。雖然加工條件往往是主要原因,但設計缺陷可能會加劇流痕的產生或增加其發生的可能性。

設計修正:

• 保持壁厚均勻,以支持穩定流動並減少速度波動。

• 在厚薄過渡處採用漸變設計,避免產生方向性湍流。

• 避免幾何形狀的突然變化;在轉角處使用至少等於壁厚的圓角過渡。

• 將澆口策略性地設置在較厚區域,以維持溫度和流動的一致性。

• 避免澆口遠端出現過薄區域——這些區域冷卻更快,容易形成明顯的流痕。

製造過程中需注意的事項:

• 排氣不良可能會導致空氣滯留,破壞順暢的充模過程。

• 模具溫度不足或注射速度過低會導致材料過早冷卻。

• 澆口位置或尺寸不當會造成材料流動不均。

專業提示:在對外觀要求較高的零件中,可…以通过适当调整表面纹理或采用消光处理,来在不影响结构完整性的前提下,视觉上掩盖轻微的流痕。

#7 燒焦痕

燒焦痕是一種與工藝相關的注塑缺陷,表現為製件表面出現黃色、棕色、銹色或黑色變色——通常出現在流動路徑末端或空氣滯留區域。雖然主要被視為外觀缺陷,但在更嚴重的情況下,它們可能表明局部過熱,導致聚合物降解,甚至造成受影響區域的結構強度下降。

設計改進:

• 排氣不良導致空氣滯留:改進排氣槽或增加排氣孔,使氣體在樹脂進入型腔前能安全排出。

• 注射速度或壓力過高:適當降低注射速度和壓力,防止空氣被快速壓縮產生過熱和燃燒。

• 熔體或模具溫度過高:降低熔體溫度或優化成型週期,避免聚合物在空氣滯留區域發生降解。

• 模具內有污染物或降解材料:清潔模具表面,避免使用已降解的樹脂,以防殘留物碳化產生類似燒焦痕的痕跡。

• 流道或澆口設計不合理:重新設計流道和澆口,確保樹脂順暢流動,減少在死角區空氣滯留的風險。

製造過程中需注意事項:

如果燒焦痕反覆出現在零件的同一區域,應考慮重新佈置澆口或調整流動路徑,以避免該區域的空氣滯留。此類簡單的設計調整能夠顯著降低局部熱量積聚,從而有效消除因燒焦導致的表面變色。应考虑重新布置浇口或调整流动路径,以避免该区域的空气滞留。此类简单的设计调整能够显著降低局部热量积聚,从而有效消除因烧焦导致的表面变色。

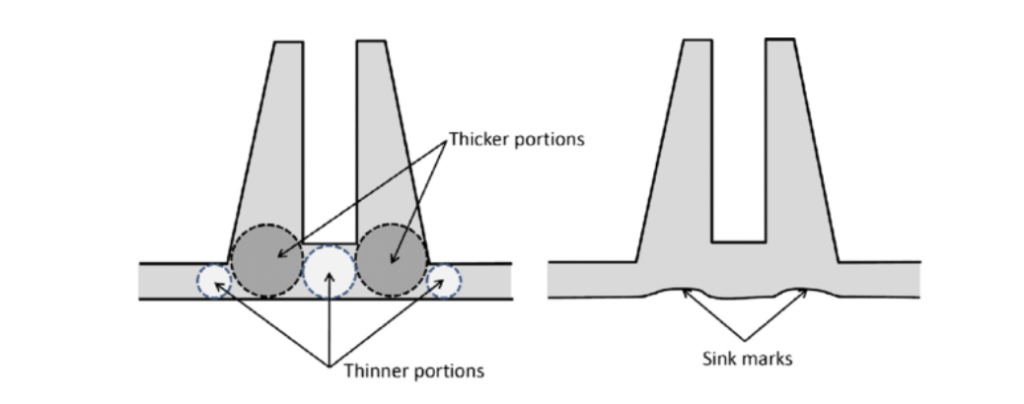

#8 收縮痕

收縮痕是零件表面出現的小凹陷或淺坑,通常出現在較厚的區域或靠近肋和柱的位置。其產生原因是零件外層冷卻並固化的速度快於內部,內部繼續收縮並將表面向內拉,從而形成缺陷。

設計修正:

• 在厚壁區域盡量減小壁厚,以促進均勻冷卻。

• 遵循肋和凸台的合理設計原則:肋厚度不應超過相鄰壁厚的 50–70%。

• 避免在同一區域疊加厚特徵(如在肋上設置凸台),除非絕對必要。

• 採用鏤空設計(coring)去除厚截面中的多餘材料,同時保持強度不受影響。

• 與製造商合作優化澆口位置,確保關鍵區域有足夠的保壓。

• 選用如 ABS、聚碳酸酯(PC)、PMMA(丙烯酸)等材料。

製造過程中需要注意的事項:

• 冷卻時間不足或模具溫度不均,會導致內部收縮。

• 局部區域材料過厚會積聚熱量,造成固化延遲。

• 注射壓力或保壓壓力過低,會降低補償收縮的能力。

• 半結晶性塑料(如 PA、POM、PP)收縮率較大,更容易產生縮痕。

#9 表面分層

表面分層表現為剝落或片狀脫層的缺陷,通常由污染物或不兼容材料引起,這些因素會阻礙塑料層之間的正常結合。

設計修正:

• 避免組合不相容的樹脂或對不相容材料進行二次注塑。

• 盡量採用單一材料設計,除非二次注塑已驗證具有良好兼容性。

• 盡量減少使用可能影響粘結的脫模劑。

• 在製作原型之前,與材料供應商確認材料的相容性。

製造過程中需注意的事項:

• 徹底乾燥吸濕性材料。

• 在更換材料時對設備進行排料清機。

• 保持料斗、噴嘴和料筒清潔,以防止污染。

#10 熔接痕(結合線)

熔接痕是在兩股熔融塑料前沿相遇卻未能充分融合時形成的,表現為表面可見的接縫或結構上的薄弱點。

這種缺陷在具有複雜幾何結構、多個澆口,或存在干擾塑料流動特徵(如孔、凸台或加強筋)的製件中尤為常見。

設計修正:

• 減少熔體流動前鋒的數量:簡化零件幾何結構,減少對熔體流動的阻礙。

• 優化澆口位置:布置澆口,使熔體匯合位置遠離高應力區域。

• 增強局部強度:在熔接痕附近設置加強筋或凸台,以提高機械強度。

• 避免不必要的分流:盡量減少孔洞、嵌件或突兀的幾何變化,避免熔體被迫分流。

製造過程中需要注意的事項:

• 提高模具和熔體溫度:改善熔體前鋒的結合質量。

• 調整注射速度:延緩熔體在匯合區的固化,促進更牢固的融合。

改進焊接線位置周圍的排氣設計。

專業提示:在承載或高應力部件中,可透過重新佈置澆口或重新設計零件,將焊接線轉移到非關鍵受力區域,以提升整體結構可靠性。

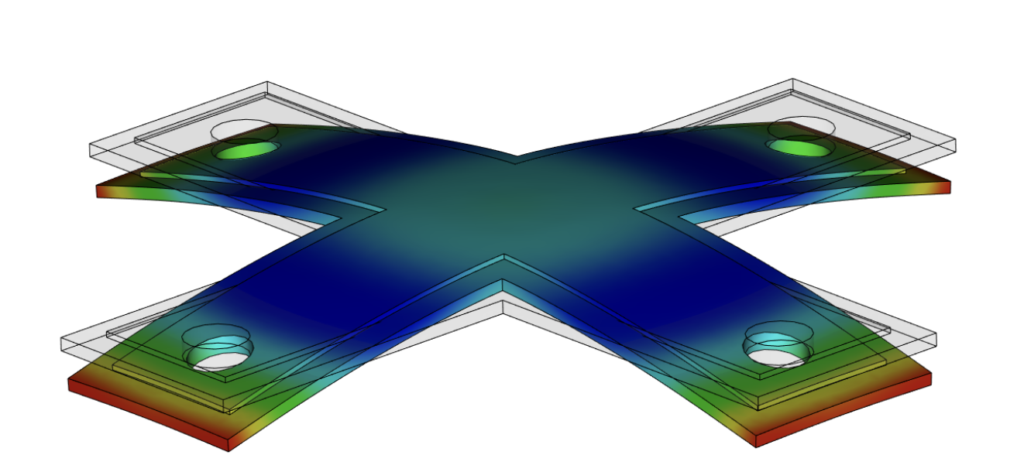

#11 翹曲

翹曲是指模塑件出現可見的彎曲、扭曲或變形。當零件不同區域冷卻和收縮不均勻時,會產生內部應力,從而導致形狀扭曲。

設計修正:

- 在整個設計中保持均勻的壁厚,以確保冷卻一致。

- 避免大面積、平坦且無筋或無曲面的結構,這類區域更容易發生變形。

- 添加筋條等結構支撐,在保持輕量化的同時減少翹曲。

- 選擇低收縮率材料(如填充型樹脂),以獲得更好的尺寸穩定性。

- 減少厚壁與薄壁之間的急劇過渡,避免因冷卻速率差異而導致變形。

製造過程中需注意事項:

- 在模具中均衡冷卻水道的布局。

- 使用溫控模具回路,減少冷卻速率差異。

- 在適用情況下降低模具溫度,並提高保壓壓力。

#12 射紋

射紋是由於高速熔融塑料流進入模具型腔時,在尚未與周圍材料充分融合前即迅速冷卻,形成類似蛇形的表面缺陷。

這種缺陷不僅影響模塑件的外觀,還可能因材料層間結合不完全而在局部產生強度薄弱區。

設計修正:

- 使用搭接澆口或扇形澆口,以降低熔體進入型腔時的流速。

- 在壁厚過渡處保持平滑過渡,避免尖銳轉角。

- 在入口處採用漸進圓角,並減少壁厚突變。

- 在原型階段降低初始充模速度,以便評估熔體流動行為。

製造過程中需注意事項:

- 在注射週期開始階段降低注射速度。

- 提高模具溫度,以促進熔體更好地融合。

- 優化澆口尺寸,減少熔體直接衝擊型腔表面。

#13 真空空洞

真空空洞是指零件內部存在的空氣夾層。雖然不一定肉眼可見,但可能削弱零件的結構強度。

設計修正:

- 避免厚實的實體截面,盡量採用鏤空結構。

- 在厚截面中添加鏤孔或內部通道,以減少材料堆積。

- 在可能滯留空氣的區域設計排氣通道。

- 若內部空洞對性能至關重要,可採用微型CT檢測或取樣切割檢查。

製造過程中需注意事項:

- 改善模具排氣設計,必要時採用氣輔注塑工藝。

- 調整保壓壓力和保壓時間,以消除滯留空氣。

- 採用較低的注射速度,使空氣有充分時間排出。

#14 變色

變色是指製件顏色出現不均勻、斑點或與預期顏色不符的缺陷。常見原因包括原料受潮、熱降解、色母料分散不良,或因機器殘留雜質造成的污染。

設計修正:

- 使用具有高耐熱性的穩定、經過驗證的著色劑。

- 避免設計中存在需要頻繁更換顏色的零件。

- 在文件中明確標註 RAL 或 Pantone 色號及母粒比例。

- 減少在關鍵部位使用多材料組合的複雜區域,以便更好地控制顏色一致性。

生產製造注意事項:

- 保持合適的料筒溫度分佈。

- 在不同顏色批次之間,徹底清理螺桿和料筒。

- 使用合適的計量設備添加色母或著色劑,確保配比準確。

#15 噴射紋(銀紋)

噴射紋表現為製件表面出現銀色條紋,通常出現在澆口附近。其成因主要是樹脂中的水分、污染物,或由於過度剪切造成。

設計建議:

- 避免在澆口附近出現突然的過渡或尖角。

- 在澆口區域增加排氣空間以釋放水分。

- 選擇低吸濕性的材料,或在供應和加工環節中加入乾燥工序。

製造過程中需注意事項:

- 預先乾燥吸濕性材料,如 PA、PC 和 ABS。

- 降低注射速度以減少剪切。

- 定期清潔料斗和乾燥機過濾器。

#16: 污染

污染是指在加工過程中有異物混入熔融材料中。此類缺陷通常表現為零件表面的黑點、條紋或異常夾雜物——在某些情況下,還可能影響零件的強度或尺寸穩定性。

污染物通常透過以下途徑進入加工過程:材料處理不當、模具及設備維護不當,或因磨損產生的碎屑。

設計修正:

- 除非必要,避免不必要的材料更換或顏色切換。

- 限制深肋或狹窄特徵,以防污染物滯留或積累。

- 為內部特徵增加拔模角,以改善熔體流動和材料沖洗。

- 對同一系列零件使用一致的樹脂,減少清洗周期和排料時間。

- 在對公差或外觀要求嚴格的設計中,使用內部質量控制措施(如材料批次可追溯性)。

製造過程中需注意事項:

- 定期進行設備維護,以發現並修復模具磨損。

- 保持生產環境清潔、無油,降低空氣中污染物的風險。

- 定期清潔料斗、料筒和螺桿組件,防止材料積累。

- 將樹脂存放在密封、乾燥的容器中,避免空氣中的灰塵和濕氣。

- 在不同樹脂或著色劑之間徹底排料,防止交叉污染。

按嚴重性與成本影響劃分的注塑缺陷

| 缺陷類型 | 結構影響 | 外觀影響 | 生產風險 | 典型成本增加 |

|---|---|---|---|---|

| 未充滿 (Short Shots) | 高 | 中 | 高 | ↑↑(零件報廢) |

| 飛邊 (Flash) | 低 | 中 | 低 | →(需修邊) |

| 分型線位置不當 (Improper Parting Line Placement) | 中 | 中 | 中 | ↑(模具返工) |

| 氣泡與空洞 (Bubbles & Voids) | 中 | 中 | 中 | ↑(模具/工藝調整) |

| 澆口殘留 (Gate Vestige) | 低 | 中 | 低 | →(表面修整/澆口調整) |

| 流痕 (Flow Lines) | 低 | 高 | 低 | →(工藝調整) |

| 燒焦痕 (Burn Marks) | 中 | 高 | 中 | ↑(工藝調節) |

| 收縮痕 (Sink Marks) | 中 | 高 | 中 | ↑(模具重新設計) |

| 表面分層 (Delamination) | 高 | 中 | 高 | ↑↑ |

| 熔接痕 (Weld Lines) | 中 | 中 | 中 | → |

| 翹曲 (Warping) | 高 | 高 | 高 | ↑↑(返工或報廢) |

| 射紋 (Jetting) | 中 | 高 | 中 | ↑ |

| 真空空洞 (Vacuum Voids) | 高 | 低 | 中 | ↑(模具重新設計) |

| 變色 (Discoloration) | 低 | 高 | 低 | → |

| 銀紋 (Splay Marks) | 低 | 高 | 低 | →(乾燥/參數調整) |

避免注塑缺陷不僅僅依賴於技術精度和設計水平,更在於選擇一個能夠在問題發生前就預見並加以防範的合作夥伴。