聚合材料注塑零件往往需要為了最終的成品用途而進行表面處理,客戶有多種表面處理工藝選擇,不同的工藝對零件的質地、外觀、觸感和其他表面特徵有不同的影響。無論是對客戶而言,還是對設計師和工程師而言,零件的表面工藝都是一個至關重要的考慮因素,其對注塑模具的設計產生極大影響。

為什麼要做表面處理

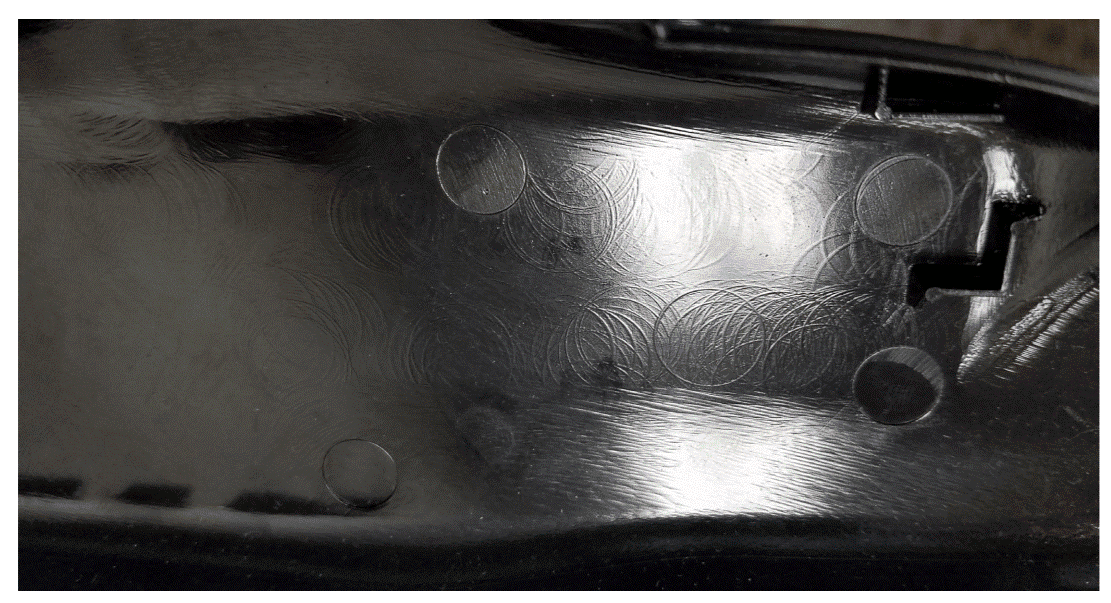

注塑工藝用到的模具大部分由鋁和/或鋼製造,只要模具表面有瑕疵,哪怕瑕疵再小都能體現在最終成型的零件上。如果不通過噴砂或者拋光去除這些痕跡,機械刀具的加工痕跡就會殘留在成品上。大部分情況下,如果是肉眼無法觀察的零件內部,有工具痕跡是沒有問題的,這對零件的外觀和功能也不會有任何影響。

然而那些外露的表面,則往往需要額外的加工處理。幾乎所有的模具都會進行不同程度的拋光,但當然,拋光得越精細,模具的成本就越高,模具的製造工時也會越長。

決定表面處理的關鍵因素

注塑成型工藝與機械加工或者 3D 列印工藝生產的零件有不同的表面處理工藝。後兩者的表面精加工是在零件製成後進行的,是一個加工後步驟;而對於注塑成型工藝來說,模具本身就要進行這樣的處理(或者加入紋理),注塑出來的零件就是成品件。舉個例子,如果成品零件想要一個啞光的表面,則模具的內部就要先進行紋理處理,才能讓注塑出來的零件呈現出啞光效果。決定表面處理的關鍵是下列兩個因素:

改善零件外觀

零件的設計師可能會出於不同的審美考慮而選擇成品的紋理。零件表面光滑或者啞光的紋理不僅可以改善外觀,給人品質過關的感覺,還可以遮蓋注塑過程中造成的如流線、織線、凹痕或者陰影痕跡等小缺陷。從商業角度來看,表面光潔度更好的零件對顧客的吸引力也更高。

改善零件功能

零件表面的紋理處理可以提高油漆或者黏貼物的附著力。舉個例子,啞光質地的零件更容易上色漆,色漆的持久性也更好,啞光質地也更適合黏貼標籤。紋理化處理還可以讓零件變得更容易握取。通過對模具進行表面處理,我們還可以避免塑膠件的過注或欠注缺陷。一個設計合理、帶有紋理處理的零件還可以幫助排出模具內的空氣避免困氣。

表面處理工藝分類

市面上最常見的兩種表面處理分類是 SPI 和 VDI,我們將分別展開闡述。

SPI

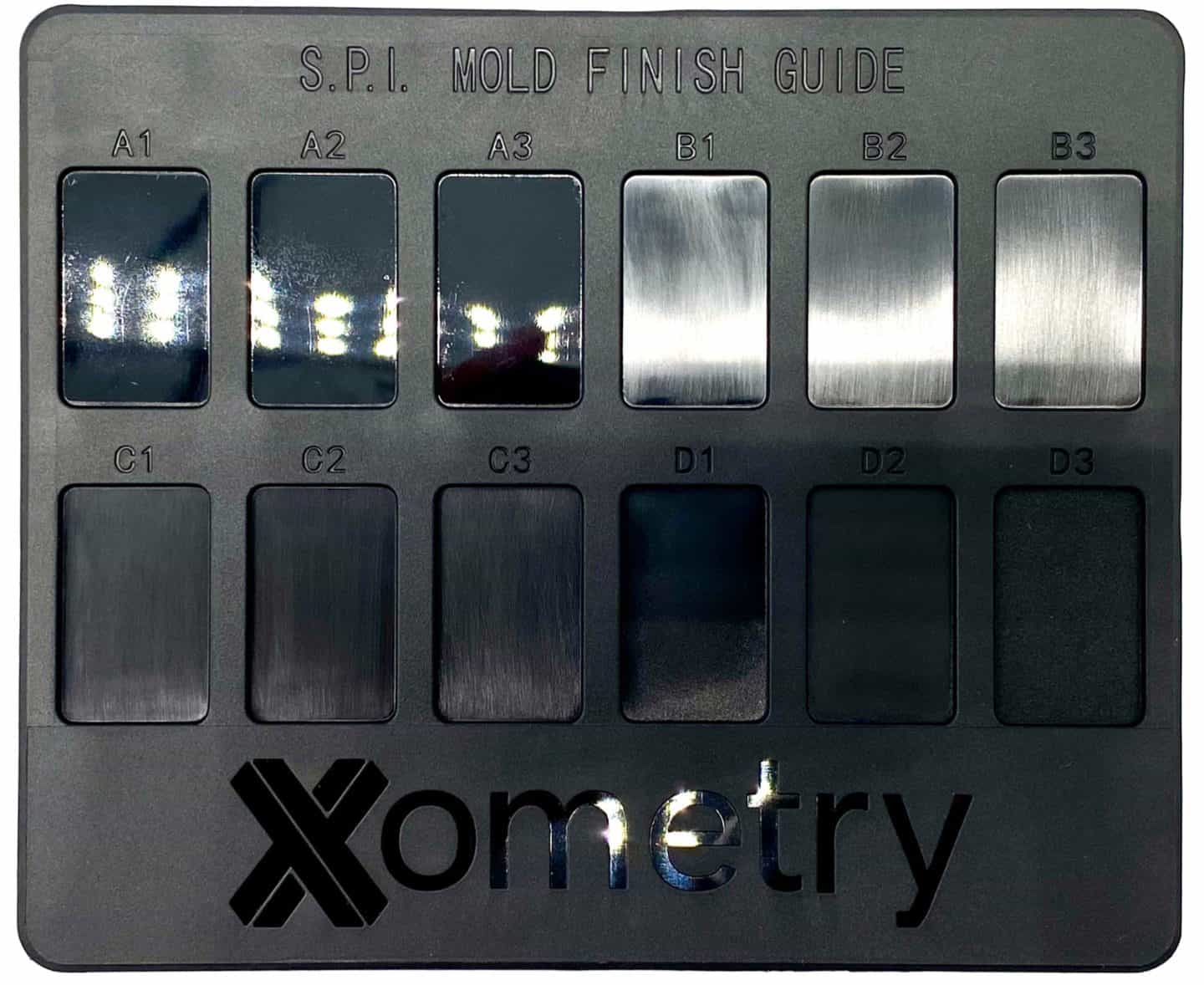

塑膠工業協會(SPI)制定了一套精加工工藝標準以表示成品零件的表面光潔度。模具可以透過機械或手工進行拋光或紋理處理,具體的標準請見下表:

| SPI 抛光级别 | 說明 | 應用 | 表面粗糙度 (Ra µm) | 適用材料 |

| A-1 | 3# ,6000 粒度鑽石膏 | 類鏡面拋光要求 | 0.012- 0.025 | Acrylic |

| A-2 | 6# ,3000 粒度鑽石膏 | 類鏡面拋光要求 | 0.025-0.05 | Acrylic, PC |

| A-3 | 12# ,1200 粒度鑽石膏 | 高抛光要求 | 0.05-0.10 | ABS, Acrylic. PS, Nylon, PC |

| B-1 | 600 # 砂紙 | 中抛光要求 | 0.05-0.10 | ABS, Acrylic, PP. PS, HDPE, Nylon, PC |

| B-2 | 400 # 砂紙 | 中抛光要求 | 0.10- 0.15 | ABS, Acrylic, PP. PS, HDPE, Nylon, PC |

| B-3 | 320 # 砂紙 | 中低抛光要求 | 0.28-0.32 | ABS, Acrylic, PP. PS, HDPE, Nylon |

| C-1 | 600 油石 | 低抛光要求 | 0.35-0.40 | ABS, Acrylic, PP. PS, HDPE, Nylon, TPU |

| C-2 | 400 油石 | 低抛光要求 | 0.45-0.55 | ABS, Acrylic, PP. PS, HDPE, Nylon, TPU |

| C-3 | 320 油石 | 低抛光要求 | 0.63-0.70 | ABS, Acrylic, PP. PS, HDPE, Nylon, TPU |

| D-1 | 噴砂處理 (粗玻璃珠) | 啞光表面 | 0.80-1.00 | ABS, PP. PS, HDPE, Nylon, PC, TPU |

| D-2 | #240 氧化物 噴砂處理 | 消光表面 | 1.00-2.80 | ABS, PP. PS, HDPE, Nylon, TPU |

| D-3 | #24 氧化物 噴砂處理 | 消光表面 | 3.20-18 | ABS, PP. PS, HDPE, Nylon, TPU |

VDI (STD)

VDI 3400 表面處理粗糙度標準(往往被直接稱為 VDI 標準)是另一套由德國工程協會(VDI)設定的模具紋理標準。VDI 3400 表面處理標準主要適用於採用放電加工(EDM)工藝的零部件,某些傳統的表面處理工藝(與 SPI 一樣)同樣適用於 VDI 標準。儘管這套標準是由德國工程協會制定的,全球多個地區如北美、歐洲和亞洲的製造商們也廣泛採用 VDI 標準。

VDI 標準使用不同的參數代表零部件的表面光潔度。從上面的動圖裡,你可以看到不同的 VDI 參數對應的表面處理效果。

| VDI 参数 | 說明 | 應用 | 表面粗糙度 (Ra µm) |

| 12 | 600 油石 | 低抛光要求 | 0.40 |

| 15 | 400 油石 | 低抛光要求 | 0.56 |

| 18 | 噴砂處理 (粗玻璃珠) | 啞光表面 | 0.80 |

| 21 | #24 氧化物 噴砂處理 | 消光表面 | 1.12 |

| 24 | #24 氧化物 噴砂處理 | 消光表面 | 1.60 |

| 27 | #24 氧化物 噴砂處理 | Dull finish | 2.24 |

| 30 | #24 氧化物 噴砂處理 | Dull finish | 3.15 |

| 33 | #24 氧化物 噴砂處理 | Dull finish | 4.50 |

| 36 | #24 氧化物 噴砂處理 | Dull finish | 6.30 |

| 39 | #24 氧化物 噴砂處理 | Dull finish | 9.00 |

| 42 | #24 氧化物 噴砂處理 | Dull finish | 12.50 |

| 45 | #24 氧化物 喷砂处理 | Dull finish | 18.00 |

總結

這兩套注塑成型的表面處理工藝標準中,SPI A 級和 B 級是表面最光滑的,表面粗糙度最低,價格也比較高。如果以表面粗糙度來看,VDI 的最高參數 12,大概等於 SPI C 級。

Xometry 擇冪科技對承制的注塑零件表面處理提供 SPI 和 VDI 兩種標準。我們的注塑工藝專家也樂意針對您的產品提供建議,讓您選擇更合適的工藝和標準。歡迎您把設計文件上傳至 Xometry 擇幂科技的實時報價頁面中,我們將在 48 小時內完成報價。