激光燒結成型 (SLS) 是一種粉末牀熔融 3D 打印技術,使用激光通過粉末材料創建高精度部件。為了充分利用這項技術的特性,您的 3D 模型必須根據多項建議進行設計。

以下的設計心得可以幫助優化你的激光燒結成型(SLS)3D打印設計。

尺寸限制

在設計激光燒結成型(SLS) 3D打印時,尺寸限制的考慮非常重要。以下是這些技術中的一些大小限制。

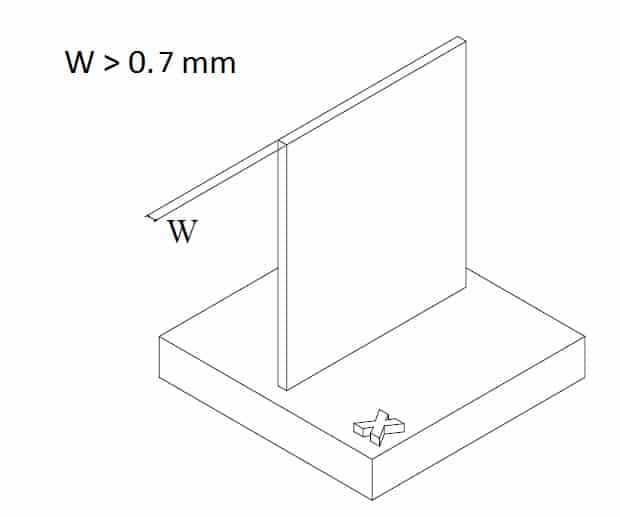

壁厚: 為了防止打印過程中的塌陷或後處理或使用過程中的破裂,有必要設計具有足夠厚的壁的部件。對於SLS,建議的最小壁厚為0.7毫米(PA 12)至2.0毫米(碳填充的聚醯胺)。有可能具有薄至0.6 mm的壁,前提是提供支撐結構。對於任何一種工藝,1.3 mm的壁厚對於可重複的結果是優選的,並且在大多數情況下,壁不需要超過4 mm。

小於0.5 mm的壁可能由於來自激光的熱而過度增厚。

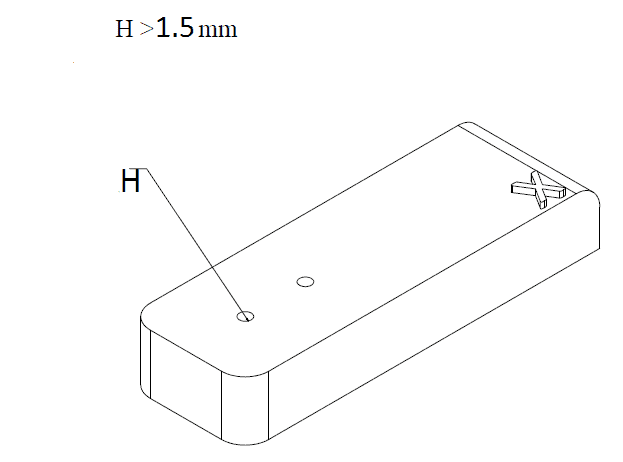

孔徑大小: 激光燒結成型(SLS)技術可以直接在零件上打印孔(而不是在打印後鑽孔)。但是,您設計的孔的直徑不能小於1.5 mm。這是為了防止未燒結的粉末卡在孔中。建議將孔設計為標準鑽頭尺寸,以防需要機械打開。

零件尺寸:激光燒結成型(SLS)的最大可打印零件尺寸為340 x 340 x 605 mm,但我們建議最大尺寸為320 x 320 x 580。建議的最小特徵尺寸為0.75,儘管小至0.5 mm的特徵是可打印的。

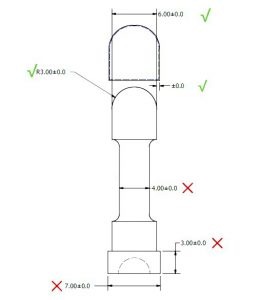

公差

為激光燒結成型(SLS)3D打印進行設計時,請將公差限制在重要的區域(如配合零件)。過大的公差只會增加打印工作量。

可實現的尺寸精度取決於打印機和打印部件的尺寸,激光燒結成型(SLS)能夠以高達特徵尺寸的0.3%(最小0.3毫米)的非常高的精度進行打印。

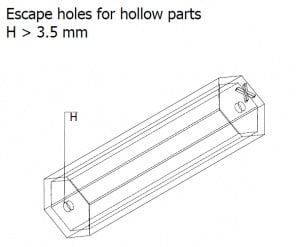

空心零件

為了減少重量和材料使用,零件可以設計為空心。對於這樣的部件或特徵,必須包括排出孔(一個或多個),以從空洞中去除殘餘的未燒結粉末。建議的最小孔尺寸為3.5 mm。還需要足夠大的孔,以允許通過介質滾動對空心部件的內部進行拋光。

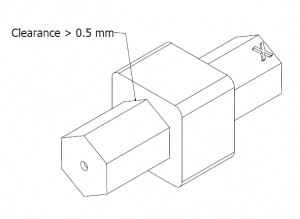

互鎖部件

激光燒結成型(SLS)可以在單個構建中打印匹配和移動部件。這意味着,使用這種3D打印技術,當您在一個週期中構建整個功能組件時,在組裝之前不需要打印單獨的零件。對於互鎖零件,模型必須設計為具有0.5毫米的最小間隙,如果可能,優選更大的間隙。這是為了確保徹底清除多餘粉末,以確保打印組件不會成為一個實體零件。

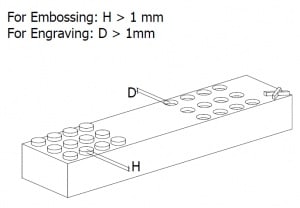

雕刻和壓花

零件的某些細節會在打印過程中進行雕刻或浮雕。為了使這些細節可見,我們建議將其最小深度或高度設計為1 mm。該深度對於後處理也很重要,因為小於1 mm的任何雕刻或壓紋都可能在介質滾動過程中磨損。

也可以使用激光燒結成型(SLS)在零件上打印文本。為確保可讀性,文本的最小高度應為2 mm。此外,建議使用Sans serif字體,這不僅是為了易讀性,也是為了減少細節。在文本中添加草稿有助於確保更脆弱的字母,如小寫字母“i”,能經得起後期處理和加工。

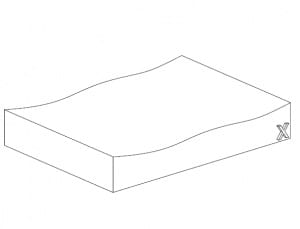

翹曲

激光燒結成型(SLS)3D打印最重要的設計提示之一是避免使用大的平面。這種表面容易翹曲,因此應避免。如果它們是零件的關鍵特徵,則應在設計中包括肋以提供支撐。但是,請注意,這可能並不總能解決問題,因此,應盡可能避免使用大的平面。

結論

遵循這些提示,您可以放心,您的3D打印部件將更優秀。您的設計準備好了嗎?前往我們的實時報價引擎,上傳設計並在幾秒鐘內獲得報價。