CNC銑削加工是使用廣泛的加工工藝之一。本文將介紹CNC銑削的過程、優勢和限制,以及您需要了解的方方面面……

18世紀的工業革命標誌著以製造業為目標的人與機器聯盟的開始。在此之前,主要的製造方法是鑄造。這種方法以及當時可用的其他方法都是手動的、乏味的,並且容易出錯。然而,今天,隨著數字技術的進步,能夠以高速和高精度生產非常複雜的零件的製造過程現在已經存在。其中之一是CNC(計算機數控)銑削。

什麼是CNC銑削?

CNC銑削是一種減材製造過程,其中計算機控制的切削刀具逐漸從工件上移除材料,以創建期望的形狀或物件。這個過程是通過使用被稱為CNC銑床或CNC磨機的機器來實現的。它是廣泛使用的機械加工過程,其他包括CNC車削和CNC鑽井。

CNC銑床的零件

為了更好地理解數控銑削的過程,有必要了解數控銑削的零件。不同銑床的零件因製造商、類型和能力而不同。然而,有一些零件是每台數控銑床的基礎:

- 主軸:主軸將切削刀具保持就位

- 控制面板:操作員使用該部件控制機器。這是計算機接口所在的位置

- 立柱:立柱是機器的主框架和支架。它將其他組件固定就位

- 鞍形件:鞍形件固定在機器的支柱上。它支撐著工作台

- 工作台:工作台位於鞍形件的頂部。這是操作者放置工件並使用工件保持裝置的地方

- 基礎:基礎是為地面上的整個機器提供支撐的部分

CNC銑削的工作原理

在並入CNC之前,在銑床中的控制是手動執行的。這給了很多出錯的空間。成品出現在機械師的腦海或視野中,類似於藝術家繪畫的方式。然而,隨著CNC的加入,銑削變成了一個高度精確的過程,涉及一些步驟。創建CNC銑削零件涉及四個順序步驟:

1.設計3D模型

2.將模型轉換為機器代碼

3.設置銑床

4.實際銑削

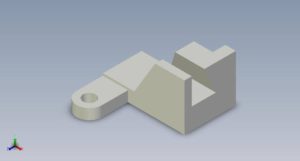

設計3D模型

CNC銑削過程的第一步是設計待銑削零件的CAD(計算機輔助設計)模型。這是使用可用於此目的的CAD程序來執行的。作為成品一部分的任何特徵必須在設計中指明。我們編制了一些標準和準則,每個設計者都應該遵循這些標準和準則來進行正確的CNC銑削設計。

從CAD到G-Code的轉換

CNC銑床無法理解其原生格式的CAD文件。相反,它們依賴於被稱為G-Code的數字指令,後者指導它們如何在3D空間中移動。因此,有必要將CAD模型轉換為G-Code。這就是計算機輔助製造(CAM)程序發揮作用的地方。在完成一個CAD模型後,設計者將其導出到一個CAM程序,該程序讀取該模型並將其轉換為相應的G-Code。

設置CNC銑床

接下來是機器設置。在運行CNC程序之前,操作人員需要通過將工件附接到滾軋機的工作表面來設置CNC銑床;將適當的切削刀具固定到磨機的主軸上;以及準備任何必要的切削液。

執行實際銑削

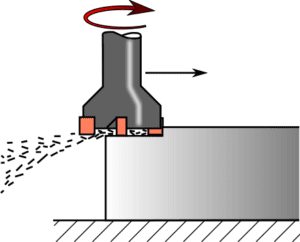

設置機器後,操作員通過機器界面啟動銑削過程。機器通過以高達數千轉/分(每分鐘轉數)的非常高的速度圍繞其軸線旋轉切削刀具開始實際的銑削。根據銑床的性質,工件上的切削動作通過以下運動之一實現:

- 切削刀具在固定工件上移動

- 工件被送入靜止的、旋轉的切削刀具

- 工件和切削刀具都相對於彼此移動

上述操作之一會間歇性地持續,每次進行小的切削,直到機器生產出所需的物件。當刀具與工件接觸時,其切削刃反覆地切入和離開工件的表面,從而通過切變力有效地從工件上刮去切屑。

CNC 銑削術語

CNC銑削中使用的某些術語在其他上下文中可能意味著其他內容。了解這些術語將有助於您更好地了解您的CNC機械師或設計師。

切削刀具

刀具是執行切削動作的CNC磨機的可拆卸部件。用於CNC銑削的刀具通常具有多個切削點。這是因為,在銑削過程中,刀具垂直於其旋轉軸線移動。有各種類型的切削刀具,其根據材料、形式、槽的數量和切削刃的位置而變化。為銑削過程選擇的刀具取決於要銑削的材料。

速度

CNC銑削中的速度是指刀具的旋轉速度。它以每分鐘的旋轉數(RPM)來衡量。速度可以編程,它取決於要銑削的材料。例如,您可以比鋼鐵以更高的速度來加工鋁。

進給

這是工件或刀具每轉移動的距離。與速度一樣,您也可以對進給進行編程。進給也取決於您要銑削的材料。

切削深度

切削深度是指刀具移動到工件表面的距離。材料也決定了這個參數。

切削液

因為銑削通常是高速過程,所以通常由於工件和切削刀具之間的摩擦而產生大量的熱。這使得有必要使用稱為切削液的物質來冷卻它們。

通用CNC銑削操作

根據切削刀具的類型和機器配置,有許多數控銑削可以執行的銑削操作。四個主要的數控銑削操作是:

面銑

在面銑削中,刀具的旋轉軸線垂直於工件表面。此操作會創建平坦的曲面,並需要在其尖端具有切削刃的端銑刀。

普通銑削

用於普通銑削的切削刀具具有沿著其整個切削周邊的切削刃。其旋轉軸線平行於工件表面。普通銑削會產生穴、槽和型腔等特徵。

角度銑

在角度銑削中,刀具的旋轉軸線與工件表面成一定角度。它們被稱為單角度銑刀。角度銑削會產生類似燕尾、倒棱、凹槽等特徵。

成形銑削

成形銑削涉及不規則曲面、輪廓、半圓形型腔、珠和曲面的生產。該操作使用飛刀及成形銑刀等切削刀具。

其他銑削操作包括

- 齒輪切削,即使用齒輪刀具生產齒輪齒

- 聯動銑削,其中兩個或多個刀具同時對單個工件執行相同或不同的操作。這是更快的銑削操作。

- 跨銑,使用兩個刀具在一次切削中同時銑削工件的平行表面

CNC銑床類型

根據主軸的方向,CNC銑床可分為垂直和水平兩種類型。在為銑削項目在這兩種類型的銑削之間進行選擇之前,操作者必須考慮項目的需求,例如零件的形狀和尺寸以及要銑削的曲面數量。例如,雖然垂直立銑提供了更通用的加工選項,但水平立銑更適用於重型和長工件。

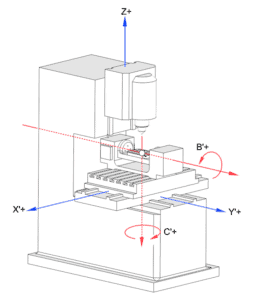

CNC銑床的另一個主要分類是根據軸的數量和軸的配置。在CNC銑削中,軸指的是工件或刀具的運動方向。在我們的網絡中,我們執行多軸銑削操作,包括3軸、4軸和5軸銑削。我們可以根據您的設計快速、準確地生產從簡單形狀到複雜幾何形狀的零件。3軸和5軸數控銑床是更流行的CNC銑床類型。

3軸CNC轧機

3軸CNC铣床的刀具或工件有三個自由度。這意味著它們可以在三個線性方向上移動;x軸(左右)、Y軸(前後)和Z軸(上下)。為了使切削刀具能夠到達工件的某些區域,必須手動重新定位工件。

3軸CNC铣削的優勢

- 該工藝易於編程,可生產出幾何形狀簡單、精度高的零件cy。

- 它的生產能力很高

- 每個零件的加工成本相對較低

- 3軸的數控轧機比5軸的同行便宜

3軸數控铣削的局限性

- 對於某些需要更多刀具的過程,需要不斷重新定位工件會降低精度

- 工具無法進入工件的某些區域

- 使用3軸數控铣床比使用5軸數控铣床更難完成複雜的幾何形狀和設計

5軸CNC轧機

除了其3軸對應物中可實現的三個線性軸之外,5軸CNC磨機還具有兩個旋轉軸。在大多數铣床配置中,刀具只能沿三個直線軸移動。工件執行剩餘的兩個旋轉運動,從而使切削刀具進入另一個區域。

5軸數控轧機可以進一步分類為指數和連續。在轉位五軸轧機中,刀具必須在工件旋轉時暫時停止移動。然而,在連續的5軸轧機中,不需要刀具停止。當刀具移動時,工件同時旋轉。

5軸CNC铣削的優勢

- 它消除了手動重新定位工件的需要

- 它生產具有某些非常複雜幾何形狀的零件,並以非常高的精度進行設計

- 5軸數控铣削零件的表面非常光滑。幾乎沒有加工痕跡

5軸CNC铣削的缺點

- 轉位5軸數控铣削和連續五軸數控铣削的每個零件的加工成本分別比3軸铣削高60%和100%

- 5軸數控轧機是更龐大和更昂貴的比他們的3軸同行

可進行CNC铣削的材料

铣削是一個非常通用的過程,適用於許多材料。選擇用於數控铣削的材料時,應考慮許多因素,如成本和材料特性。材料特性包括抗拉強度、耐熱性、硬度、耐化學性和抗剪強度。

同樣,所選材料決定了铣削過程的許多方面,包括零件設計、刀具、切削速度和進給、切削流體和切削深度。以下是一些常用於數控铣削的材料:

金屬

金屬和金屬合金是更常用的研磨材料。這是因為它們廣泛應用於多個行業。通常研磨的金屬是鋁及其合金、各種類型的鋼、黃銅、銅、鈦和青銅。

塑料

其次是塑料,因為它在造紙行業很受歡迎。它們還具有期望的性質並被廣泛使用。ABS、PEEK、聚碳酸酯和尼龍等聚合物是經常進行數控铣削的一些塑料。

其他材料

木材、玻璃和彈性體也是適用於數控铣削的材料。

CNC铣削的優點及應用

以下是讓數控铣削成為加工零件的絕佳選擇的一些好處。

可量測性

CNC铣削適用於大範圍的生產量,無論是一次性定制項目還是小規模到大規模的生產運行。再加上它的可重複性和速度,CNC铣削的可擴展性使它非常適合原型或大規模生產。CNC铣削對於相同單元的大規模生產是極好的,因為生產成本隨著單元數量的增加而指數地降低。

周轉時間快

在CNC铣削中包含CAD和CAM程序大大減少了從下達訂單到接收精確加工的零件所花費的時間。儘管速度很快,仍能保持精度。

精確性

CNC铣削可以生產出尺寸精度很高的零件。緊至0.025 mm的公差是可行的。這種高精度對航空航天以及汽車行業至關重要。

材料選擇

只要使用正確的刀具和切削速度,有50多種工程材料可以進行CNC铣削。無論您的材料是金屬、塑料、木材、玻璃,甚至是石頭;如果您有一個應用程序,它更有可能是CNC铣削。此外,CNC铣削對材料性能影響很小,甚至沒有影響。

多功能性

除了能夠製造出各種形狀之外,CNC铣削還能夠精確地加工出各種特徵,包括型腔、螺紋、斜面、槽、型腔等。

CNC铣削的局限性

複雜幾何形狀的成本

在諸如CNC铣削之類的減材製造過程中,成本隨著機器需要移除的材料量的增加而增加。因此,需要大量材料去除的铣削複雜幾何形狀的成本隨著複雜性水平而增加。

工作保持和工具進入限制

在CNC铣削過程中,將工件固定到位至關重要。然而,這產生了一些限制,因為工具不能接近被保持的工件部分。在這種情況下,工件需要手動重新定位。這增加了加工時間,也增加了出錯的可能性。

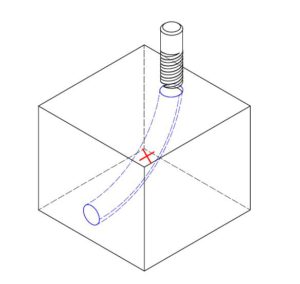

無法進行铣削的特徵

某些特徵,如彎曲的孔、直的內邊緣和厚度小於0.5毫米的壁,是不能铣削的。雖然我們鼓勵您在為數控铣削設計時避免使用此類特徵,但它們有時是零件發揮功能所必需的。在這種情況下,可以採用其它形式的研磨。

材料損耗

與成形和增材製造工藝相比,數控铣削產生大量廢料作為切屑。如果您不能回收這些,它們可能會有嚴重的環境和成本影響。

需要CNC铣削的行業

許多行業都依賴於數控铣削來生產零件。同樣,個人也經常需要這個過程。除了其高速度和高精度外,數控铣削的可擴展性和通用性使其幾乎不可或缺的後續行業。

- 空間

- 電氣

- 航空航天

- 汽車

- 製造業

- 體育

- 機器人

- 壓縮

- 設備

- 醫療

- 食物

- 工具

CNC铣削的替代方案

雖然CNC铣削是非常通用和無處不在,它可能不適合每一個製造應用。其他加工方法可能會證明更具成本效益,並適合您的項目。其中一些方法如下:

- 涉及機床的機械過程——鑽孔和車削

- 無需機床的機械加工–磨料噴射加工、超聲波加工和水噴射切割

- 非機械加工–放電加工(EDM)、等離子切割、電化學去毛刺和激光切割