本博客將解析面向製造設計(DFM)的核心要點,提供其在現代原型製作中的應用見解。你將了解如何有效整合DFM,掌握其優勢,並確保你的原型製作過程既具有創新性又可行。

在當今競爭激烈的市場中,原型製作是產品開發的基石。這一階段將創意轉化為可觸摸的模型,從而對設計的初步構想、功能性及可行性進行評估。

在此過程中,面向製造設計(DFM)對製造工程師和產品設計師起著關鍵作用。DFM 將設計目標與製造能力相協調,確保原型在設計早期既具有創新性,又能夠以合理的成本和時間進行製造。

面向製造設計(DFM)的基本原則與通用規則

面向製造設計(DFM)對於確保產品具有創新性、實用性並且高效可製造至關重要。理解DFM的基本原則和通用規則,對於任何成功的產品開發過程都是關鍵。

- DFM中的工藝選擇

在DFM中,選擇合適的製造工藝至關重要。必須評估產品成本、材料、產量和表面處理,以確定最合適的製造方法。這個決策會影響產品開發的其他方面,因此在早期確定尤為重要。

- 可製造性設計考慮因素

在設計早期階段確保可製造性至關重要。DFM 工具有助於預測設計的可行性,旨在降低生產成本和交付週期。其核心在於確保創新理念能夠在不產生過高成本或複雜性的情況下轉化為可實現的產品。

- 材料選擇

材料的选择,包括其等级和形态,对制造过程有着重要影响。最佳材料选择需考虑表面处理效果、不透明性、可燃性、强度、热/电阻性能以及可加工性等因素。这些因素有助于选择与产品预期相符的材料。

- 使用環境與產品功能

了解產品的使用環境至關重要。例如,為極端溫度設計的產品,其要求與在多塵環境中使用的產品不同。DFM 在這一方面確保產品能夠在預期環境中正常運作。

- DFM中測試的重要性

測試與合規是DFM過程的核心環節。確保產品能夠通過認證與降低成本同樣重要。這一步有助於避免後期問題,確保產品具備上市準備。

各類產品的通用DFM規則

- 減少零件數量:盡可能將多個零件合併為單一組件,可降低成本並提高效率,同時簡化製造、檢驗、測試和裝配過程。

- 零件取向:正確的零件取向便於操作。對稱設計或為非對稱零件提供清晰的導向特徵,有助於裝配。

- 設計多功能零件:製造具有多種用途或可跨產品線使用的零件,可提升成本效益。

- 便於對齊:在設計中加入倒角或適中的圓角尺寸,有助於避免裝配錯誤和零件損壞。

- 模組化組件:採用模組化組件可在不重新設計整個產品的情況下,更容易更換單個部件。

- 使用標準零件:標準化零件更易採購和集成,同時降低物料清單(BOM)成本。

- 表面處理與公差:根據關鍵性決定表面處理和公差,可節省成本,其核心是平衡耐用性與成本效益。

- 面向夾具與自動化裝配設計:零件應設計為可適配夾具和自動化裝配設備,確保後續操作的精度。

DFM 在原型製作與生產中的優勢

面向製造設計(DFM)處於設計與製造的關鍵交匯點。它確保產品能夠順利從概念 3D 模型階段過渡到最終生產。DFM 不僅是一套指導原則,更是一種思維方式,將製造因素融入設計過程。

確保功能性與成本效益

DFM 的核心在於提升產品功能性的同時控制生產成本。DFM 確保設想中的產品能夠高效且經濟地製造。它會評估材料選擇、生產工藝和人工成本等因素,確保最終產品既符合品質標準,又具備經濟可行性。

透過 DFM 優化原型製作流程

DFM 優化了原型製作流程,使其更高效且減少出錯可能。透過在早期考慮製造限制,DFM 有助於設計更易生產的多功能零件,從而加快原型開發進度。

從原型製作到量產:無縫銜接的流程

DFM 在將產品從原型製作推進到量產過程中同樣發揮著關鍵作用。透過使用 CNC 加工、快速注塑和 3D 列印等工藝,DFM 檢驗概念是否適合批量生產。這一方法確保產品符合設計預期,並可順利進入生產線。

簡化製造流程

透過 DFM 原型製作,生產流程變得更加簡化,且通常更易實現自動化。簡化的設計意味著所需設備和工序減少,有助於降低製造成本。在速度和成本效益至關重要的競爭市場中,這種生產效率是一項重要優勢。

製造中的可持續性與質量

DFM 強調可持續性,推動使用既經濟又環保的原材料。這種方法能夠減少浪費並提升整體產品質量。高質量的設計帶來更少的缺陷,從而節約成本並提高製造效率。

DFM 與 DFA:理解差異與各自作用

面向製造設計(DFM)和面向裝配設計(DFA)是兩種不同的產品開發方法,各自有獨特的關注點和目標。它們的共同目標都是優化製造與裝配過程。DFM 側重於設計能夠經濟高效製造的產品。

相反,DFA 則專注於簡化裝配步驟。它涉及設計產品,使製造人員或消費者能夠快速且準確地完成裝配。

其核心在於降低人工成本和裝配時間,確保零部件可以在不產生混淆或錯誤的情況下順利裝配。DFA 的目標是簡化裝配流程,即使沒有專業培訓的人也能順利組裝產品而不造成損壞。

這兩種方法如何助力高效的原型製作與製造

DFM 和 DFA 在優化原型製作與製造流程中起著重要作用。DFM 專注於製造環節,確保生產經濟高效,減少材料浪費並優化生產線效率。這一方法在原型製作早期尤為關鍵,因為設計決策會顯著影響生產成本和可行性。

在原型製作過程中,DFA 原則有助於創建反映最終產品設計及其裝配流程的模型,確保從原型到批量生產的過渡順利且無差錯。

針對不同快速原型製作工藝的 DFM

真空鑄造與注塑成型

在真空鑄造和注塑成型中,DFM 在確保無缺陷生產方面發揮著關鍵作用。真空鑄造透過將液態聚氨酯倒入模具進行成型,其成型應力通常低於注塑成型——注塑成型則是將熔融材料注入預製腔體。

這一差異影響了 DFM 的設計方法。由於矽膠模具耐用性較低,真空鑄造更適合簡單的單件模型;而注塑成型由於採用更堅固的鋼或鋁模具,更適合複雜或多零件設計。

在 DFM 考量中,公差、倒扣和壁厚等因素在不同工藝中有所差異。例如,注塑成型對壁厚和倒扣的公差要求更嚴格,需要精確的 DFM 方法以確保裝配順暢和功能正常。

CNC 加工

數控加工(CNC 加工)中的 DFM 著重於確保零件能夠正確且高效地加工。主要的 DFM 考量包括根據強度和加工工藝的相容性選擇合適材料、確保零件易於加工,以及避免由於 CNC 刀具圓形特性而產生的銳利內角。

對於薄壁產品,需要小心處理以防止翹曲;設計中深腔部分應盡量減少。Xometry 實踐中的 CNC 加工 DFM 涉及在功能性與美觀之間取得平衡,以優化生產成本和交付週期。簡化設計並選擇合適的公差,對於提升 CNC 加工效率和降低成本至關重要。

面向增材製造(DFAM)設計與 3D 列印特點

在 3D 列印中,DFM 以一種特殊形式呈現,稱為面向增材製造的設計(DFAM)。由於 3D 列印的廣泛應用及其特定的設計要求,這種方法尤為重要。

DFAM 涉及了解 3D 列印技術的侷限性和能力,例如懸垂結構需要支撐,以及層方向對零件強度的影響。產品設計師還必須考慮材料的機械性能,因為不同的 3D 列印材料會極大地影響最終產品的功能性和耐用性。

此外,為 3D 列印最佳化設計可能需要重新考慮傳統製造的限制,並充分利用 3D 列印能夠製造複雜幾何形狀和內部結構的能力,這些在其他製造工藝中要麼不可能實現,要麼成本過高。

DFM 在各類快速原型製作工藝中差異顯著,每種工藝都有其獨特的考量和挑戰。無論是真空鑄造、注塑成型、CNC 加工還是 3D 列印,正確應用 DFM 原則都能確保原型在設計和生產上可行,為成功且具成本效益的製造鋪平道路。

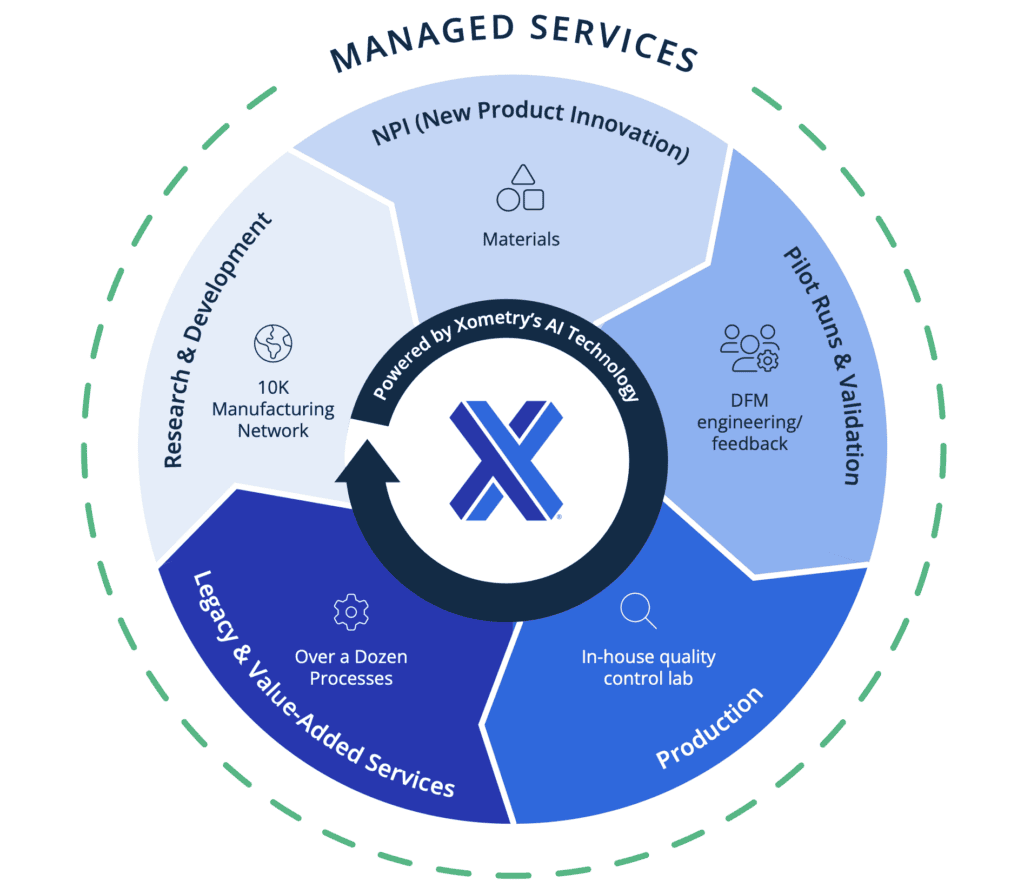

如何使用 Xometry 完成基礎 DFM 檢查

Xometry 的即時報價引擎(Instant Quoting Engine)增加了一項功能,可提供有價值的面向製造設計(DFM)反饋。當你將零件上傳到平台時,即時報價引擎會對你的 CAD 檔案進行全面的幾何檢查。它執行各種初步檢測,以評估設計的可製造性。如果你的 CAD 檔案中包含無法製造、需要調整的元素,DFM 反饋將以紅色標出。

根據檢查結果,你的模型要麼已準備好進入生產,要麼會收到詳細且可操作的改進建議。這些建議旨在最佳化你的設計,並提供具體提示,以提升零件的整體可製造性。

總結

面向製造設計(DFM)在加快原型製作和確保產品長期可行性方面至關重要。透過在早期融入製造因素,DFM 簡化了設計流程,實現高效、經濟的生產,並保證高品質的成果。

在設計階段整合 DFM 對永續製造和市場成功至關重要。它有助於預測並解決生產中的挑戰,從而減少浪費並提升產品功能性。