本文介紹陽極氧化的後處理工藝流程、優勢,並概述了可選的著色方法。陽極氧化是一項用於表面處理的後處理工藝。該工藝屬於轉化鍍層方法,可使鋁材和其他適用金屬表面形成一層氧化膜。這一電化學反應會使金屬零件表面自然形成的氧化層變厚。

不同於單純在表面增加塗層的噴漆工藝,陽極氧化工藝使氧化層與基體材料完全結合,因此不會產生剝落現象。該氧化層具有高度規則的多孔結構,便於後續進行著色、封孔等加工處理。鋁材是陽極氧化工藝的首選材料,但也可以對鎂、鈦等其他金屬進行陽極氧化處理。

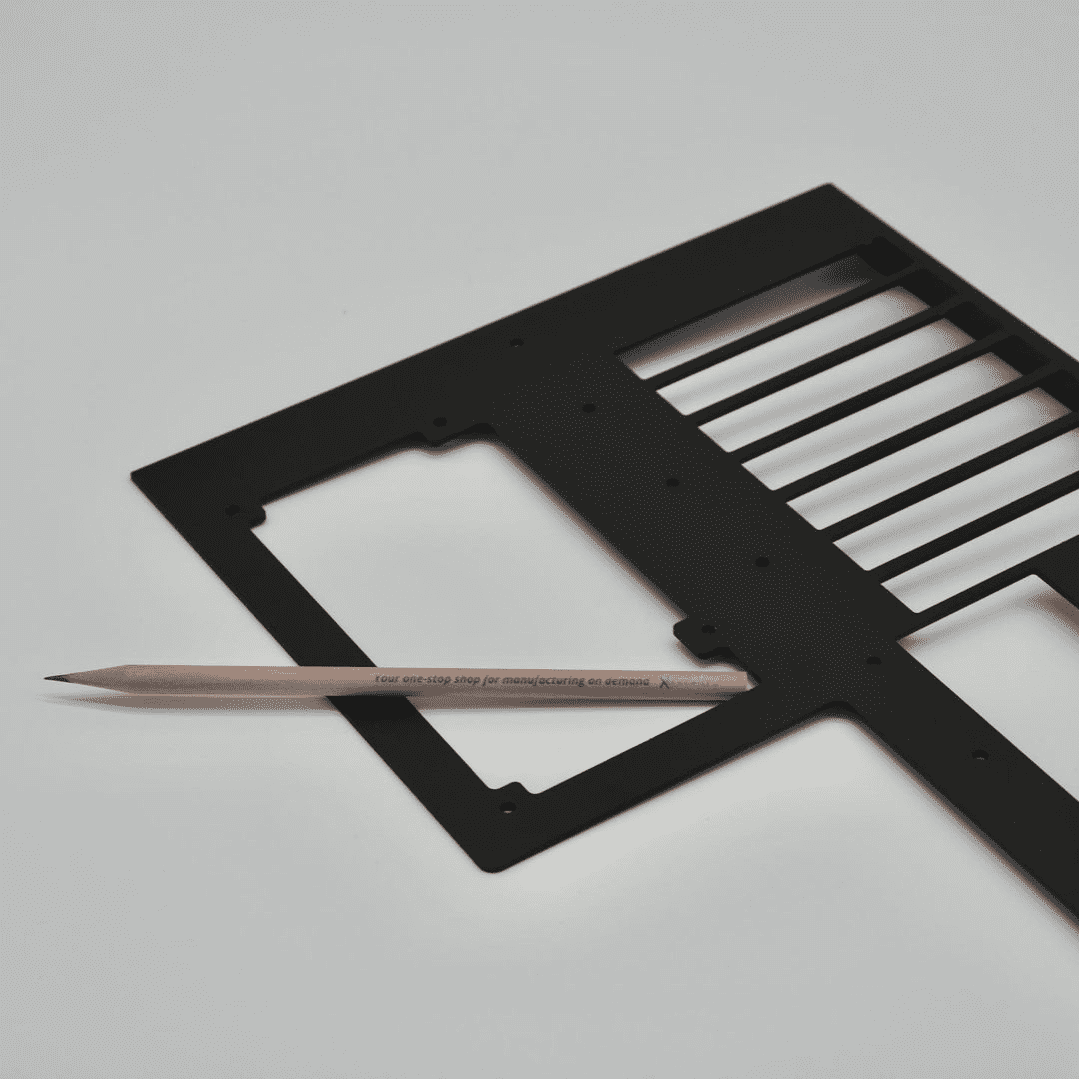

陽極氧化通常被用作 CNC 加工和鈑金製造零件的表面處理工藝。該工藝簡單高效,可顯著提升零件的耐用性、耐磨性、硬度與抗腐蝕性。該工藝還能提升美觀度,使零件表面呈現光澤,並支持多種顏色選擇。

陽極氧化工藝:具體操作步驟是什麼?

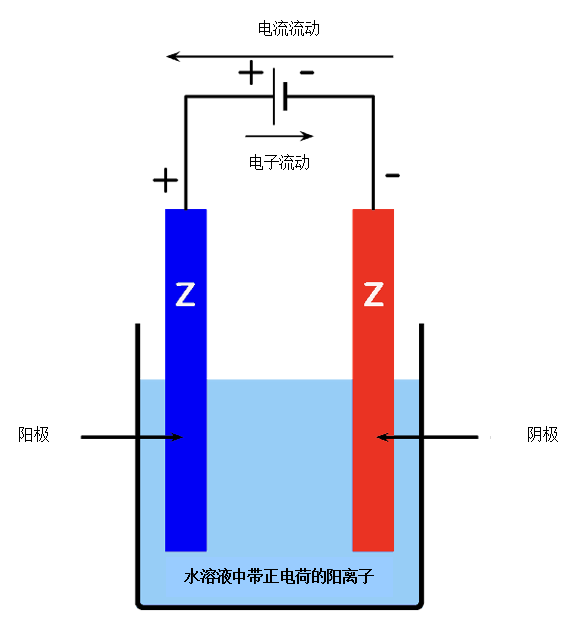

陽極氧化通過電解槽電化學工藝實現。將待陽極氧化的鋁件徹底清洗,去除雜質後,完全浸沒於酸性電解槽中。將陰極固定在陽極氧化槽中,鋁材浸入後即充當陽極。

在陽極和陰極間通入直流電流後,電解槽中產生的氧離子會向鋁件遷移,並與鋁原子結合,生成氧化鋁。由此,零件表面會形成一層陽極氧化阻隔層。

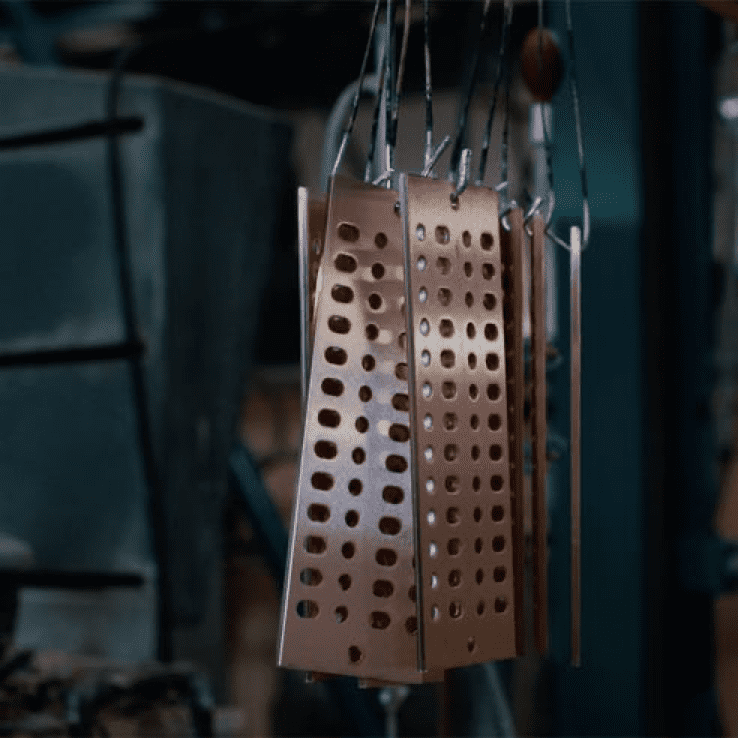

該工藝會改變金屬表面的微觀紋理及表層附近基體金屬的晶體結構。鈦夾具架和鉛陰極是鋁材陽極氧化最常用的陰極配置。

陽極氧化工藝按電解液差異可分為三類:

- 第 I 類——鉻酸陽極氧化:第 I 類採用鉻酸電解液。鉻酸陽極氧化生成的膜層厚度約為 0.00254 毫米,且在染色時顏色附著性最差。由於耐磨性欠佳且孔隙率較低,該工藝並不常用。

- 第 II 類——硫酸陽極氧化:基於硫酸的 II 類陽極氧化工藝可形成約 0.00508-0.0254 毫米厚的氧化膜,具備良好的著色性能。其展現出良好的耐腐蝕與耐磨特性。

- 第 III 類——硬質陽極氧化:第 III 類工藝雖然也使用硫酸,但處理溫度顯著降低。硬質陽極氧化處理能夠產生厚度為 0.0508-0.1524 毫米的氧化膜,屬於三類工藝中最厚的一種。硬質陽極氧化處理的零件具有極好的耐磨性和抗腐蝕性,且氧化膜孔隙率最高。另一類被稱為建築用陽極氧化的工藝,主要利用金屬離子的特性。

可用於陽極氧化的材料

陽極氧化工藝僅適用於可導電的材料。鋁是最常用材料。鎂、鈦等有色金屬也可進行陽極氧化處理。其他適用的材料包括鋅、鈮、鋯、鉿和鉭等。黑色金屬可通過硝酸或紅煙硝酸實現陽極氧化。處理後將產生質地堅硬、分布均勻的黑色氧化鐵 (II、III)。由於在處理過程中容易發生腐蝕,鋼和其他黑色金屬不適合進行陽極氧化處理。

陽極氧化工藝優勢

陽極氧化工藝主要具有以下優勢:

- 優異的表面性能:陽極氧化工藝可提升材料的表面性能,增強零件的抗刮擦、抗腐蝕和耐磨性能。

- 提升防護等級:陽極氧化的保護層與零件緊密結合,不會剝落或碎裂,因此提供的防護優於噴漆工藝。

- 更好的鍍層附著力:氧化層提升了表面附著力,使油漆底漆和膠水在陽極氧化金屬表面的附著力比裸金屬更強。

- 防止金屬咬合:陽極氧化可防止螺栓、螺母等螺紋零件出現咬合問題(滑動表面粘著導致的磨損)。

- 光亮表面質感:陽極氧化工藝可使表面呈現光亮質感,並可實現零件的多樣化著色。

- 優異的絕緣性能:該工藝可改善絕緣性能,因為處理後的零件電導率低於裸金屬。

彩色陽極氧化

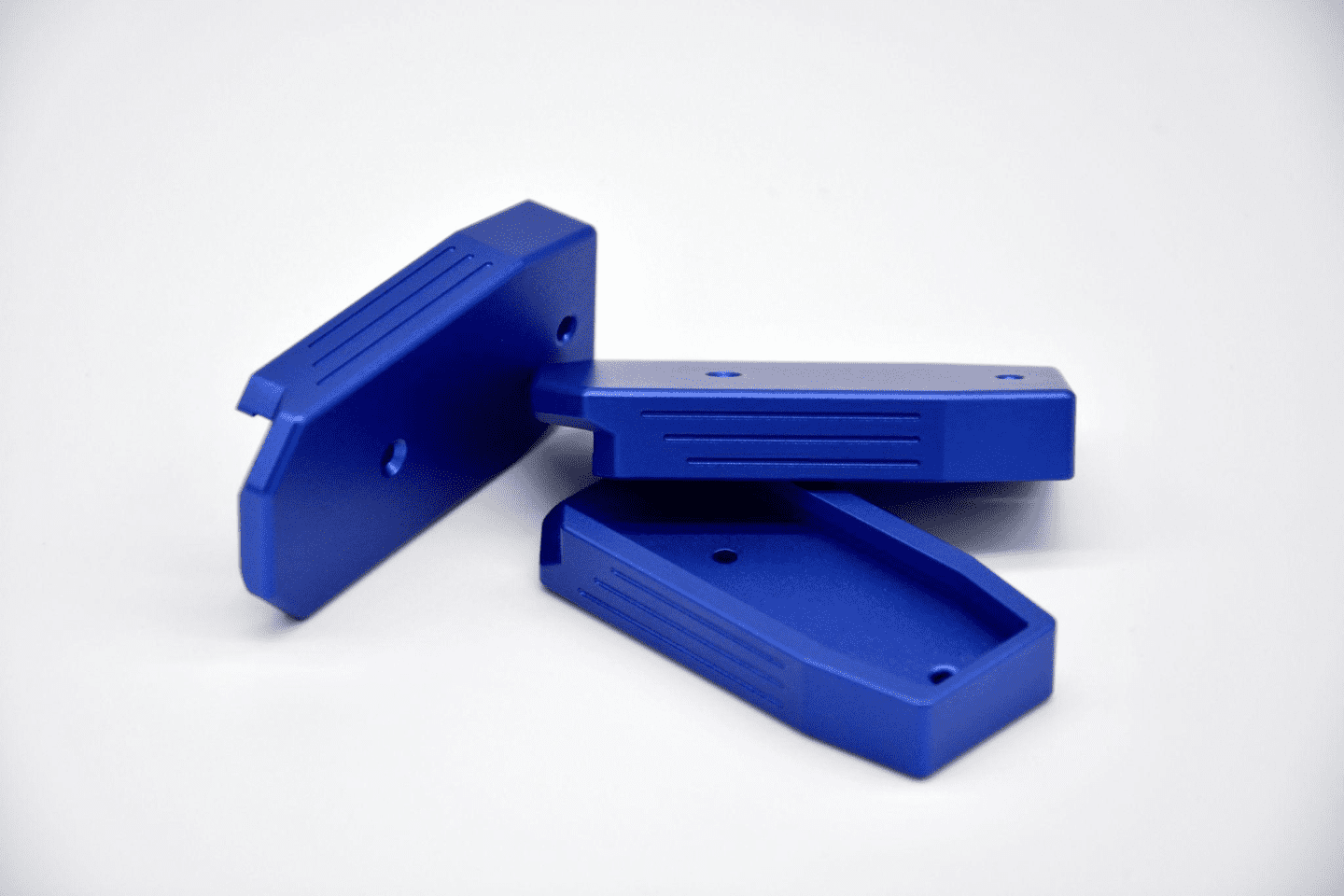

陽極氧化零件的標準顏色包括透明、青銅、香檳色和黑色。其他顏色包括紅色、粉色、金色、黃色、綠色、棕色、黑色、藍色、紫色、橄欖綠和灰色。但黑色是最常見的顏色,其次是藍色、紅色和金色。

染色

陽極氧化零件可以染色,也可以保持原色。零件在陽極氧化完成後會直接浸入熱染槽中,該工藝可實現多種顏色效果。

電解著色

電解著色是另一種為陽極氧化零件染色的方法。處理時需將零件和金屬鹽同時浸入另一電解溶液中。這些金屬鹽會形成具有抗紫外線特性的鍍層,但能夠實現的顏色只有黑色和古銅色兩種。

顏色選擇

選擇陽極氧化零件顏色時,一般可參照顏色名稱或 RAL 編碼。顏色名稱透過直接使用名稱來指定常見的顏色,如綠色、紅色等,這是進行陽極氧化顏色選擇時最常見的方式。

大型生產企業可提供基於 RAL 色卡系統的陽極氧化,以實現精準匹配所需顏色。RAL 色彩系統可區分特定顏色的不同色調和類型,從而提供豐富的色彩選擇範圍。例如,顏色名稱可能僅簡單標註為「灰色」,而 RAL 色卡則會明確標註為「煤灰色」,對應色號「RAL 7016」,同時還提供多種不同類型的灰色選項。

總結

Xometry 择幂科技可為我們的所有鎂件和鋁件提供高品質的硬質及彩色陽極氧化處理。我們提供包括黑色、藍色、金色、綠色、紅色、橙色等多種顏色選擇。如有陽極氧化需求,只需在上傳模型至實時報價引擎時選定所需的表面處理類型和顏色。若對適用您應用的陽極氧化工藝選擇有疑問,歡迎隨時聯繫我們的專家獲取幫助。