挑戰

寶馬在其位於美國南卡羅來納州的唯一製造工廠中,對於從引擎到裝飾等每一個零件的製造與組裝,都要求不可逾越的技術品質與高度重複性。

該公司在生產組裝過程中,對裝飾件、標誌、徽章及定位精度特別依賴高度定制的夾具。然而,為配合汽車表面複雜曲線而製造的數控加工工具成本極高,且在小批量下交貨期又十分漫長。

為了以更低成本製造貼合工具,寶馬自2016年起開始將3D列印與真空複模結合應用於工裝組件中。但透過多工藝混合製造的工具,工程師們發現他們幾乎花費四分之一的工作時間(約每週10小時)在採購零件及管理供應商上。工裝設計工程師Ryan Lambert開始尋找能提供短期生產或單件定制零件的多工序製造商,藉此節省採購管理的時間。

Xometry定制夾具

Lambert很快發現Xometry實時報價引擎℠,並通過該平台對多種製造工藝的定制零件進行上傳與報價。Xometry龐大的製造合作夥伴網絡提供一站式解決方案,使寶馬能在幾分鐘內獲取報價並訂購專為汽車裝配打造的夾具。

針對夾具部分,為保持及應用貼花的精準度,Lambert選擇使用Xometry的3D列印服務。包括SLA、SLS和FDM等工藝允許製作符合特定幾何形狀的夾具,能夠與車輛曲面完美貼合,安全夾緊及安裝裝飾件。以往非貼合的數控加工零件需保持一定距離,易導致安裝不精確。3D列印還幫助降低工具重量,利用超輕填充塑料替代傳統加工零件。

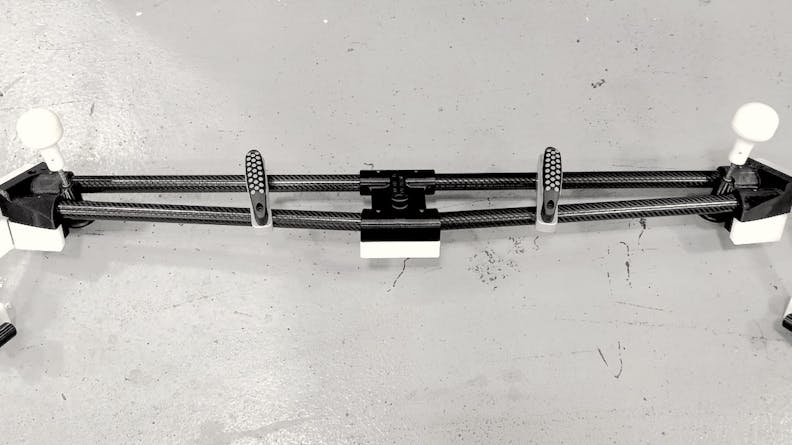

為了製造定位夾具,Lambert設計了結合3D列印、CNC加工與碳纖維零件的混合工具。這些工具每天在裝配線上用於數百次對準車輛各部分。透過3D列印與碳纖維的應用,該部件減輕了25%至50%的重量,有效減少工人每日多次搬運重型工具帶來的疲勞。

它可以用碳纖維油管、CNC加工的塑料和金屬零件以及3D列印的Ultem組件快速且經濟有效地開展生產

宝马團隊還利用了Xometry的真空複模技術,來製造夾具車身外殼。在模製聚氨酯中生產小批量工具外殼,提供了比CNC加工更耐用且更經濟的解決方案,同時也允許設計和製造適合其他定制組件的專屬幾何形狀。

Xometry對Lambert及其團隊的另一大關鍵優勢,是能夠與Xometry工程師及時溝通,確保零件設計以製造為導向進行優化。Lambert表示:「Xometry擁有一支優秀的團隊,支持我完成所有項目,無論是設計與材料建議,還是在進入製造階段前發現問題。」

“Xometry擇冪科技對寶馬來說太棒了,因為我可以在一次上傳中上傳我的定制工具的完整組裝,然後為每個零件配置獨特的材料和工藝。”

Ryan Lambert,

寶馬工裝設計工程師

使用Xometry提供的更快、更廉價、更可靠的定制解決方案

自2016年開始與Xometry擇冪科技合作以來,Lambert與Xometry擇冪科技合作設計和製造的多材料、多工藝夾具組件取得了成功。由於Xometry擇冪科技可以為其網絡中的多個製造合作夥伴提供組件(分別專注於3D列印、CNC加工和真空復模的合作夥伴),它可以為寶馬提供具有競爭力的市場價格,為公司節省高達25%的定制夾具費用。透過其廣泛的製造選擇,Xometry擇冪科技允許寶馬測試新的生產解決方案,而不受限於寶馬內部提供的工藝。

隨著Xometry擇冪科技作為管理每個合作夥伴的單一來源供應商,寶馬工程師現在可以每週將多達10個小時的時間回歸到設計和測試等增值活動中。刀具可靠性也提高了,應用誤差率從10%下降到4%以下。這是因為現在工具輕了25-50%,意味著工人每天可以用更穩定的手舉起它們數百次。

“Xometry擇冪科技使得工作更加輕鬆和專業。他們負責執行,所以我不需要與供應商周旋或進行管理。我們只需採購即可,Xometry擇冪科技負責其餘的。”

Ryan Lambert,

寶馬工裝設計工程師