我們是蘇黎世聯邦理工學院(ETH Zurich)的工程學學生,背後發起了H2項目——一個旨在設計氫能驅動飛機並幫助減少瑞士航空業造成的13%二氧化碳排放的倡議。

你好,我們是Cellsius——來自蘇黎世聯邦理工學院(ETH Zurich)的學生工程團隊。透過H2項目,我們為自己設定了一個雄心勃勃的目標:實現一次完全由氫能驅動的、零排放的飛行,飛越哥特哈德山口。

我們使命的核心是H2-Sling——一架我們從零開始開發和製造的完全改裝超輕型飛機。這個項目不僅代表了技術創新,也體現了我們這一代人將可持續性與實際工程相結合的動力。

由激情與工程卓越驅動

從一開始,我們就想證明,使用現有的技術是可以實現零排放飛行的。沒有未來主義的概念——只有智能的集成、良好的設計和大量的測試。我們選擇了Sling High Wing平台,因為它在載荷、簡便性和可改造性方面的平衡。然後,我們圍繞一個全新的動力系統重新構建了它。

我們自己完成了設計和集成:從燃料電池佈局和能源管理,到冷卻系統、機械適配和結構加固。最終的結果是一架已經飛行過的飛機——現在正在為下一步大膽的目標做準備:僅憑氫能飛越阿爾卑斯山。

氫能起飛

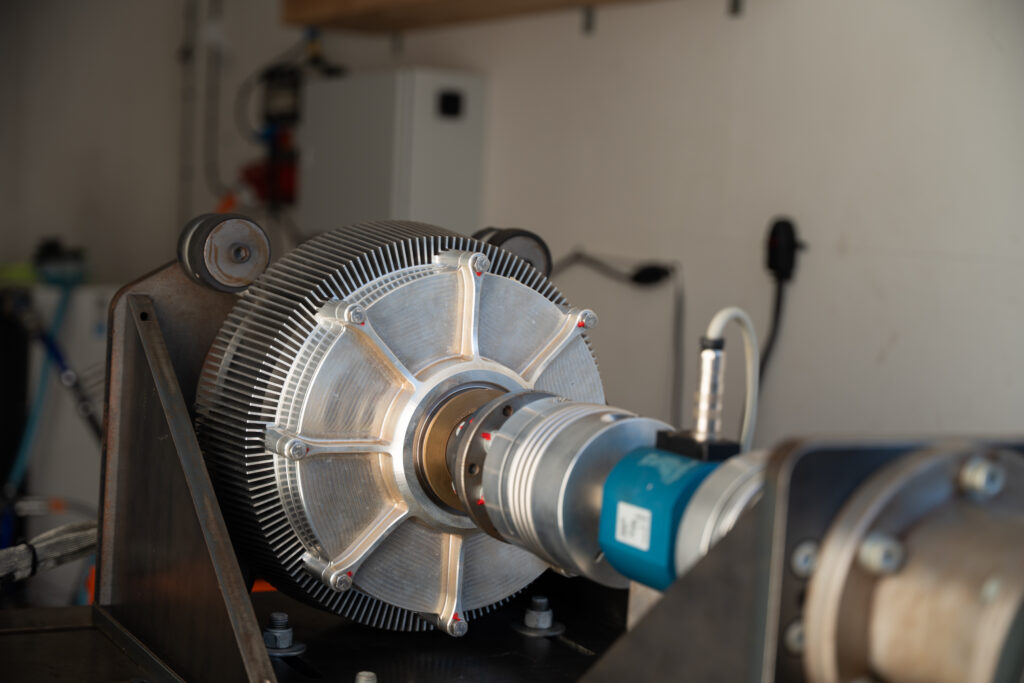

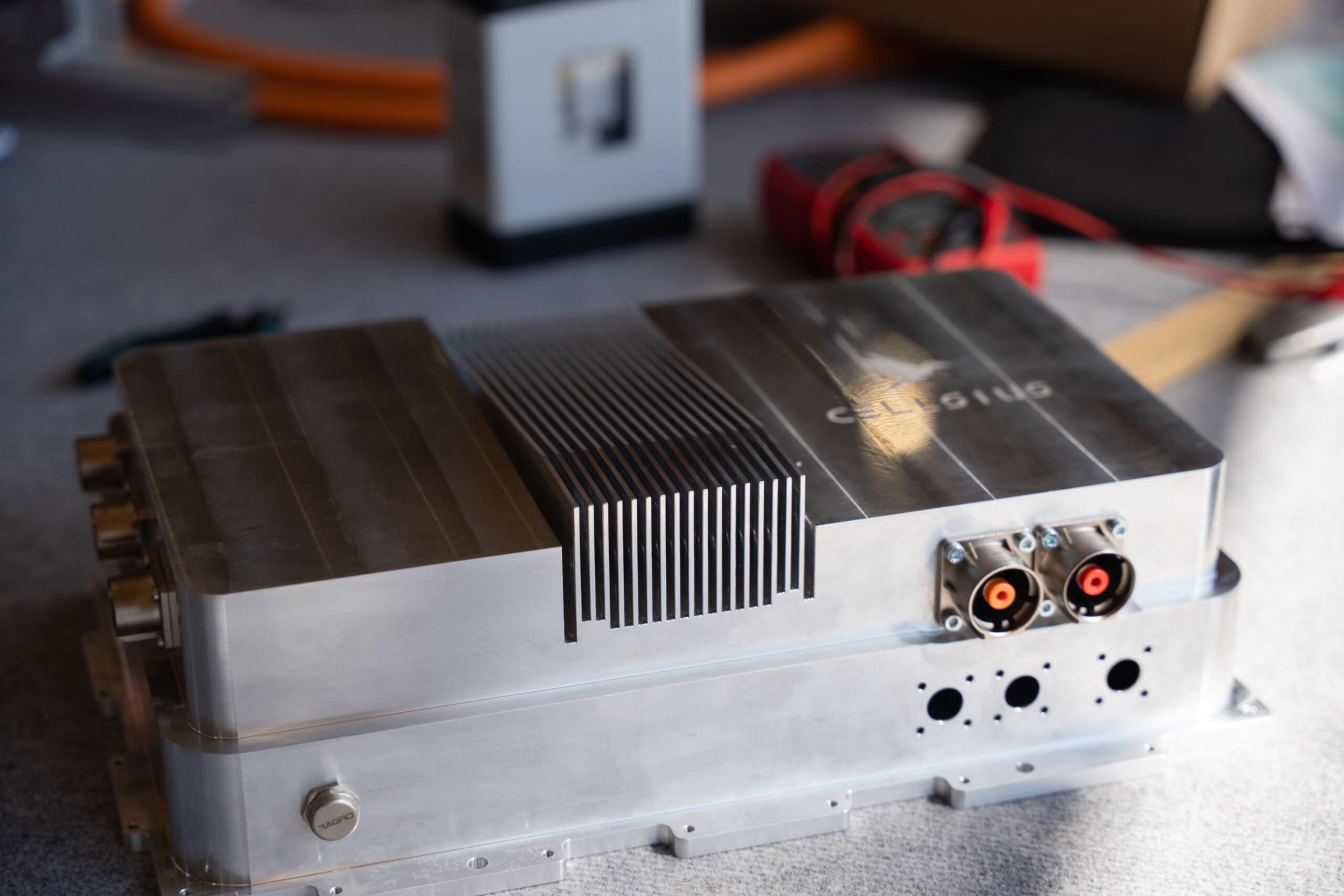

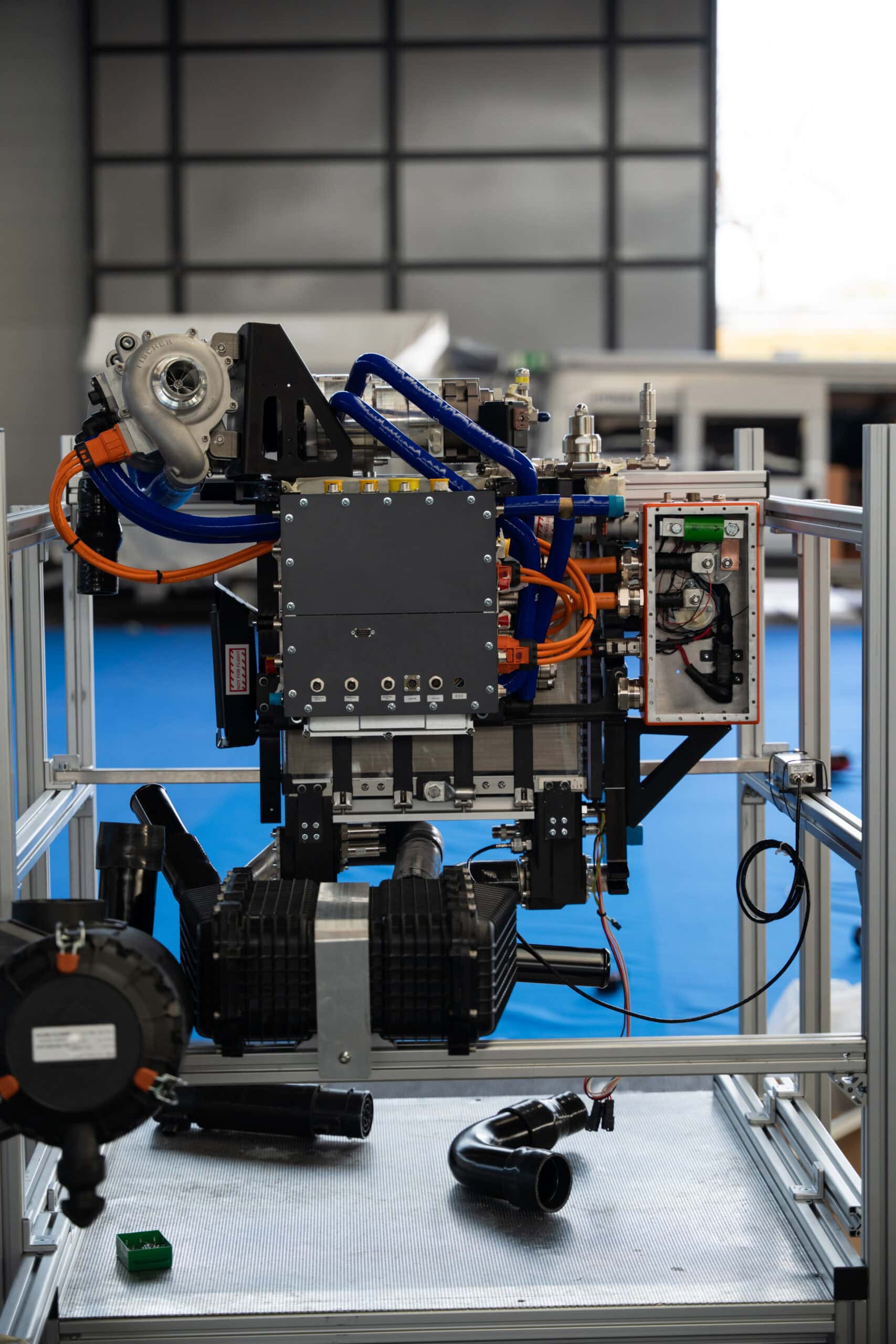

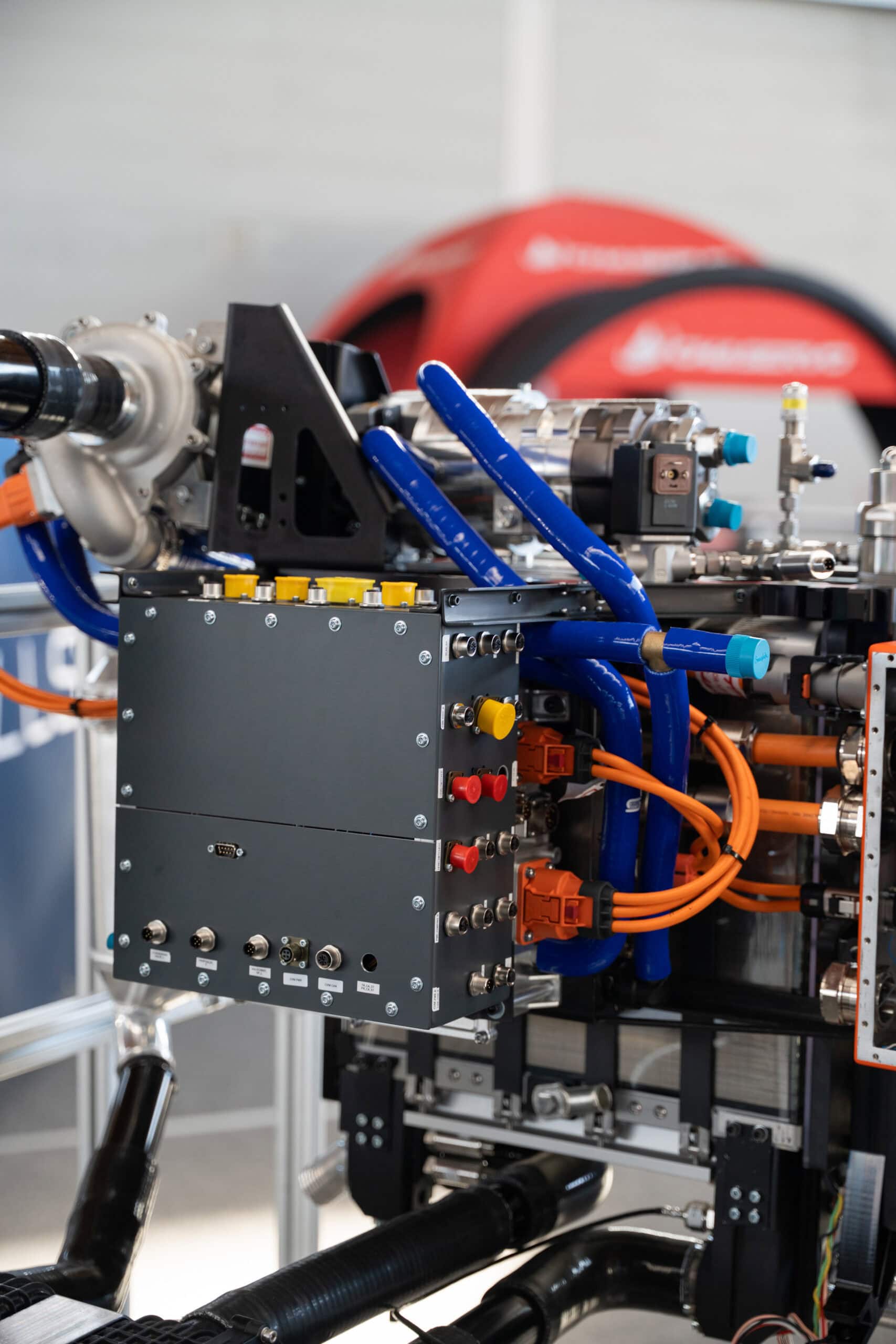

航空業面臨著降低碳足跡的壓力,我們相信氫能提供了一條明確的前進道路。我們系統的核心是一台PEM燃料電池,它通過氫氣和空氣生成電力——安靜、清潔且高效。它驅動一台輕量級電動機,並通過一個緩衝電池來應對動態負載,此外還有一個定制的控制單元,用於管理能源流、診斷和安全。

這架飛機攜帶5.2公斤氫氣,存儲在高壓罐中,提供200公里的航程和2小時的巡航時間,巡航速度為162公里/小時。

我們的目標是實現接近100 kW的系統輸出,確保即使在阿爾卑斯山區的條件下也能安全穩定地飛行。在整個開發過程中,我們特別關注了重量和熱性能——選擇了空氣冷卻和持續的熱監控。最大的挑戰是,在保證航空級安全性和可靠性的同時,實現這一性能目標。

精確度,成就非凡

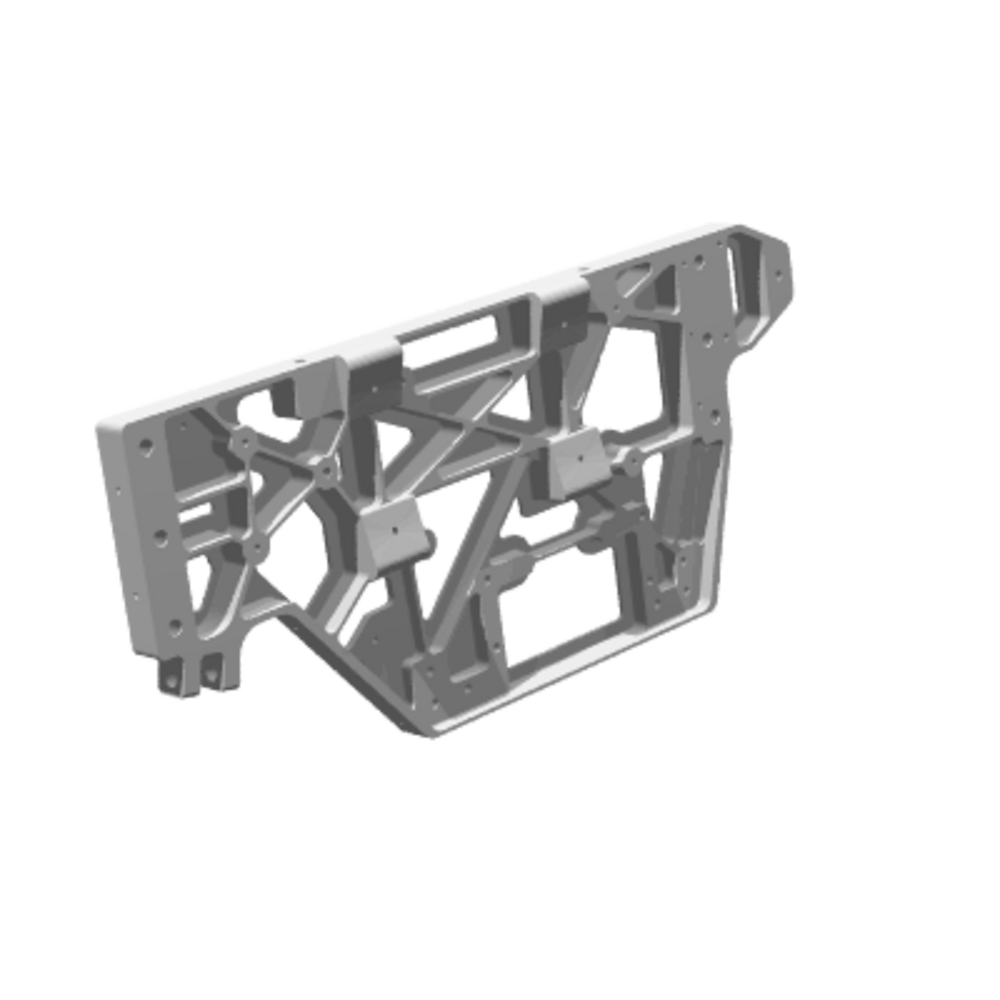

整個系統中最關鍵的結構組件之一是頂板——一塊定制加工的鋁合金部件,連接燃料電池和輔助組件。它承受機械負載,確保結構對準,並固定我們能源系統的核心。

CNC加工铝合金顶板

我們在設計時考慮了最大化的強度與重量比,結合了嚴格的公差和複雜的幾何形狀。由於製造如此精密的部件超出了我們內部的能力範圍,我們依賴外部製造商來實現這一設計。與Xometry的數字化製造平台合作被證明是一個實用的解決方案。訂購過程簡單,部件完全按規格交付,這幫助我們按時推進並進行系統集成。

在後續的製造過程中,我們在內部開發了大多數結構和系統部件,採用了碳纖維、銑削鋁材和鈑金相結合的方式。我們重點考慮了重量效率、裝配便捷性以及長期可維護性。每個部件都以製造為核心進行設計——盡量減少不必要的加工工序,避免結構過於複雜。對於那些對精度和結構可靠性要求極高的部件(如頂板),外包加工不僅有幫助,更是確保項目持續推進的關鍵。

電機的自主研發逆變器

將挑戰轉化為學習機會

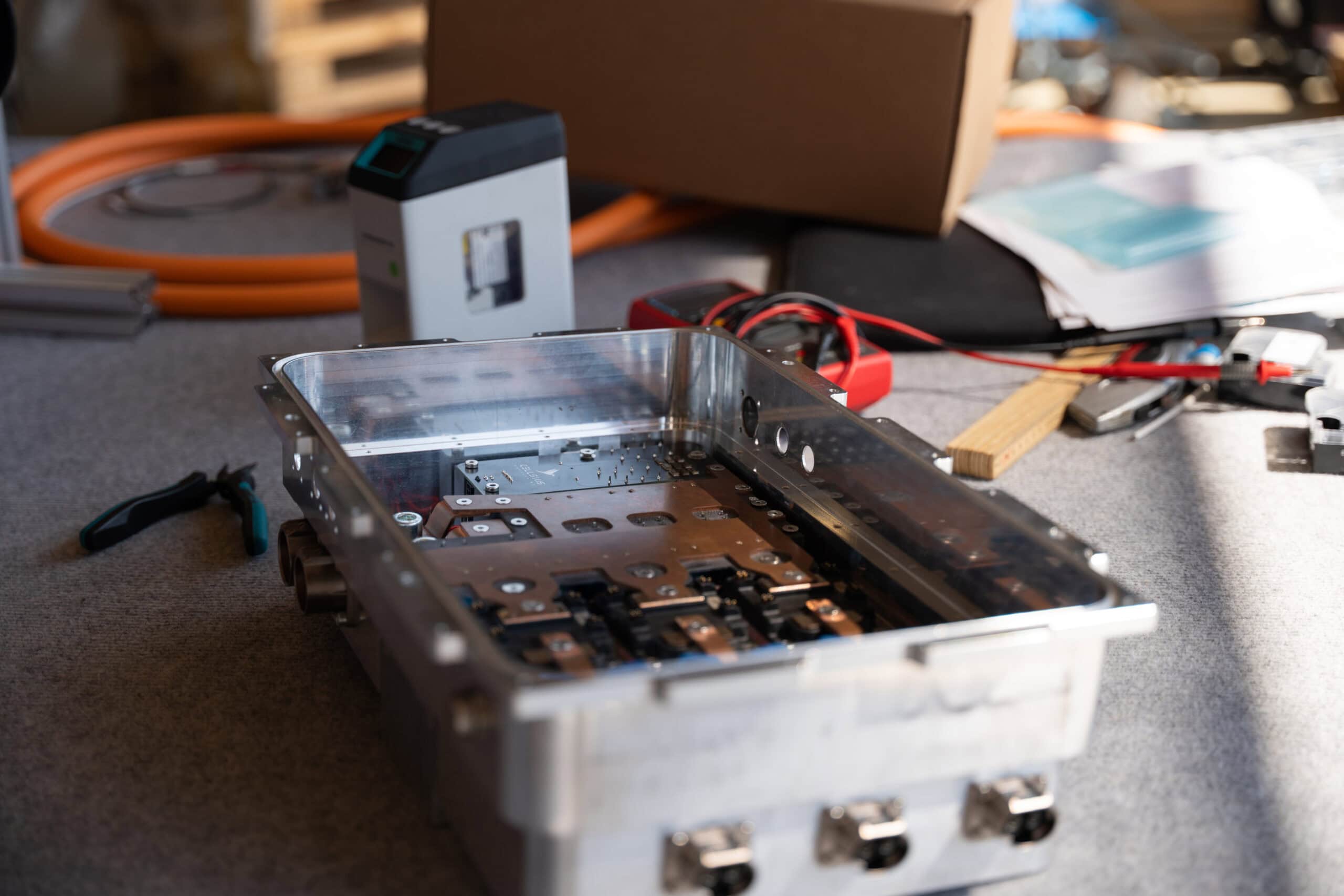

燃料電池的研發工作,尤其是在寒假前的幾週,成為了對團隊奉獻精神的真正考驗。為了進行滿負載測試,我們連續數天晝夜奮戰。隨後,那個我們為之努力已久的時刻終於到來。

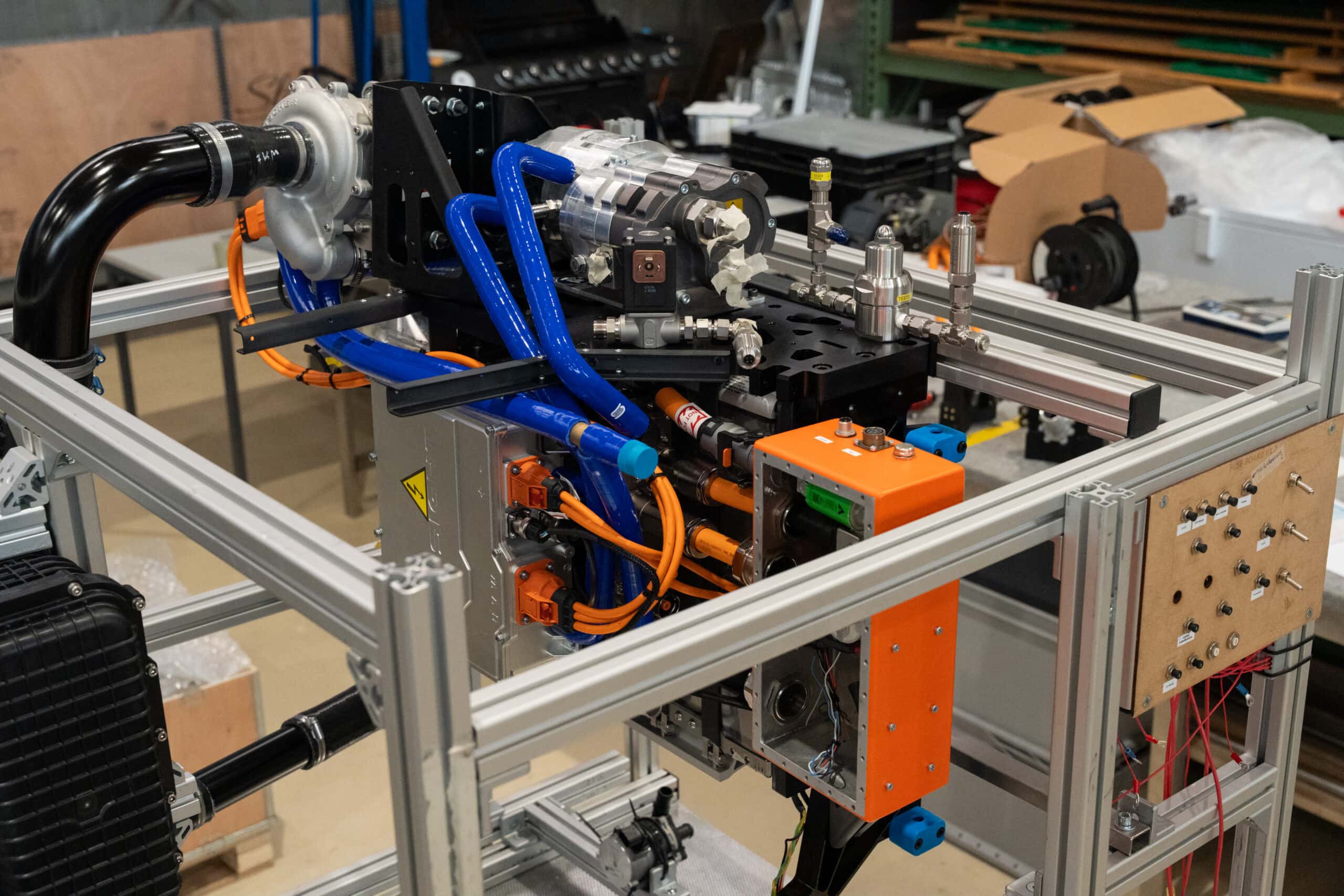

H2-Sling的燃料電池系統

經過整整一年的研發,當系統終於運轉起來的那一刻,令人倍感神奇。那是理論變為現實的時刻。除了技術上的成果之外,我們在個人層面也得到了成長。承擔責任、解決突發問題、在壓力下做出決策——這一切都成為了我們共同的寶貴經歷。

展望未來:液態氫與增材製造

在首次飛行成功之後,我們的下一個重要里程碑是實現以氫能驅動的阿爾卑斯山跨越飛行。與此同時,我們正致力於從壓縮氫向液態氫的轉變——這一轉變將顯著提升系統的能量與重量比。要實現這一目標,需要研發適用於低溫環境的新型儲存方案、隔熱結構和燃料管理系統。

增材製造(Additive Manufacturing)也將在未來的研發中發揮越來越重要的作用。結合人工智慧驅動的生成式設計(Generative Design),3D列印能夠讓我們製造出更輕、更高效且結構更複雜的部件——尤其適用於空間有限、對重量極為敏感的應用場景。我們重點關注支架和安裝座等零部件,因為幾何結構上的微小優化就能帶來顯著性能提升。

數位化製造賦予了設計快速迭代與高度靈活的能力,這是傳統工藝難以實現的。結合模擬分析與內部原型製造,這些工具正助力我們不斷接近長期目標:讓這款飛機不僅實現零排放,還能更加安靜、更具經濟性,並成為環保型訓練與休閒飛行的可行選擇。