如果您的設計日益複雜,本指南將提供清晰、結構化的方法,確保零件按規格生產,同時避免不必要的成本和延遲。您將學習如何評估設計的複雜性、發現優化機會,並與製造商有效協作以確保零件符合要求。

CNC加工因其先進功能,包括多軸操作、精密刀具和與複雜軟件的整合,而在生產複雜零件方面表現出色。這些特徵使其能夠加工傳統方法難以或無法實現的複雜幾何形狀、內腔和底切。

從航空航天領域帶複雜冷卻通道的渦輪葉片,到醫療領域的定制骨科植入物,再到電子產品的精密外殼,CNC加工通過提供精度和效率助力各行業創新。其能夠無縫切換切削工具並利用CAD/CAM系統,確保了高精度和適應性,成為原型開發和大批量生產的理想選擇。

本指南提供了應對複雜零件加工挑戰的全面方法。它將幫助您評估設計複雜性、挖掘優化潛力,並實施簡化生產的策略。遵循這些步驟,您可以在高效滿足規格的同時,最大程度降低成本並避免生產延誤。

第1步 您的設計真的複雜嗎?

在尋求解決方案之前,請先評估零件是否真的複雜,或是否存在簡化設計的可能。使用以下檢查清單評估:

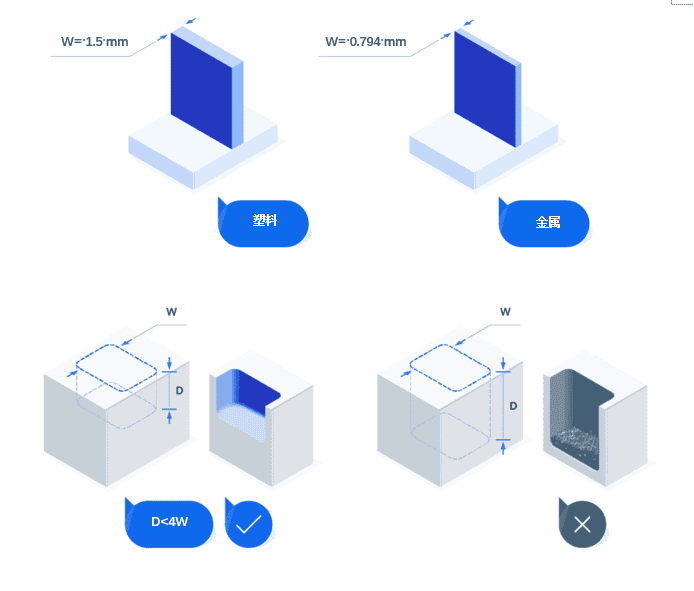

- 零件是否有薄壁或細高結構?

金屬材料壁厚低於0.8mm或塑料低於1.5mm的薄壁易變形,可能需要專用夾具或降低切削速度。 - 是否包含深孔?

深寬比超過3:1的孔會導致刀具偏斜、熱量積聚和排屑問題。 - 是否存在難以觸及的內腔或底切?

這些結構需要長柄刀具、多軸加工或EDM等替代工藝,增加成本和時間。 - 是否涉及複雜曲面幾何?

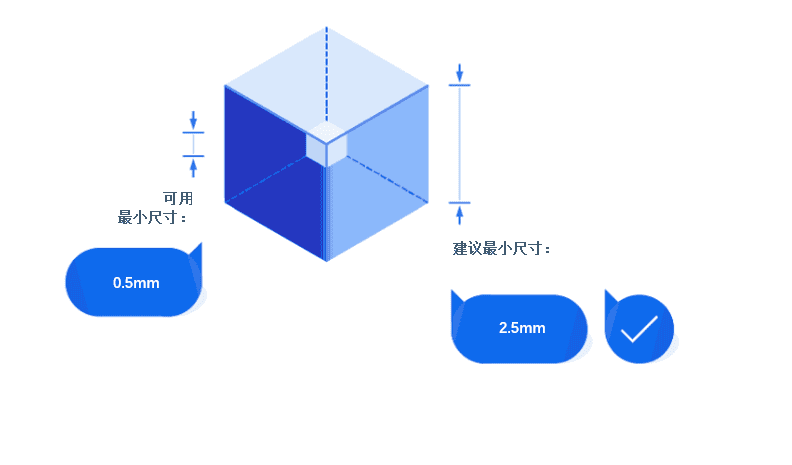

曲面或複雜表面通常需高級編程、五軸機床和多道工序,延長加工時間及成本。 - 是否有微米級特徵或極小圓角?

小於2.5mm的特徵或尖銳內角需專用刀具和技術,增加複雜性及刀具磨損。 - 零件是否體積龐大?

大型零件(通常>1000mm或超出標準CNC機床工作範圍)需要專用設備、穩固夾具和謹慎搬運。熱膨脹和加劇的刀具磨損需溫控和頻繁換刀。 - 是否存在切削中斷或窄槽?

刀具接觸不均或窄槽會導致磨損和表面質量問題,需精心規劃刀路。 - 是否全尺寸標註嚴苛公差?

全嚴苛公差會增加成本和時間。建議僅將高精度要求應用於關鍵特徵上。

若勾選多個選項,恭喜——您確實遇到了複雜零件!但別擔心!我們將探討如何優化設計並簡化製造,同時保持其功能性。

Ryan Stevens

機械工程師和技術撰稿人

材料選擇也會影響加工難度,鈦合金或淬火鋼等高硬度材料會加速刀具磨損。损,需降低切削速度;不锈钢等高韧性或低导热性材料需特殊排屑和散热策略。材料刚性还可能增加刀具负荷和振动,需加强夹具。

金屬加工五軸高速加工中心

第2步 您的設計可優化嗎?

在確認零件複雜度後,下一步需思考如何優化設計以提升可製造性。以下提供可操作建議與軟件工具,在保證功能性的同時簡化生產流程:

- 簡化壁厚與深腔特徵

低於推薦值的過薄壁厚在加工中易因切削力發生變形,導致精度偏差和刀具損壞。深腔特徵會導致刀具可達性受限、排屑困難以及熱量積聚,這些問題會增加加工時間與風險。簡化此類特徵可提高材料穩定性,減少刀具磨損,從而實現更高加工效率。

具體做法:

- 設置最小壁厚:金屬為0.8mm,塑料為1.5mm以避免出現偏轉。

- 保持型腔深度與寬度比在3:1以內以獲得更好的可達性和間隙。

- 使用CAD軟體SolidWorks或Autodesk Fusion 360模擬優化。

- 優化複雜幾何形狀和表面特徵

複雜幾何形狀,如自由曲面或曲線幾何體,需使用五軸機床和多道工序,增加時間與成本。加工此類特徵時刀具磨損更高,且需專用編程,性價比低。

具體做法:

- 用簡單幾何體替代過度複雜的特徵。

- 在早期階段應避免使用浮雕商標或裝飾性元素——這些可以通過後處理階段再添加,以減少材料去除量和加工時間。

- 使用CAM軟體,如HyperMill或Mastercam生成高效刀具路徑,減少設置變更並提高加工精度。

- 減少內腔與受限可達特徵

內腔與內凹結構限制刀具移動,從而難以使用標準刀具加工。此類特徵通常需要用到定制刀具、額外的設置或其他工藝,如電火花加工(EDM),這些都會導致成本和時間的增加。

具體做法:

- 將零件分成模組,單獨加工後再組裝。

- 針對無法避開的內腔,使用加長刀具並透過 Fusion 360 優化加工策略。

- 對極難加工的區域,考慮採用非傳統方法,如 EDM。

- 避免極小尺寸特徵

對於標準CNC刀具而言,加工小於2.5mm的特徵結構具有挑戰性,這類加工需要使用磨損速度快的微型刀具,且主軸轉速需降低。此外,超精密微特徵結構通常需要借助高精度的檢測和驗證手段,這進一步增加了生產複雜度。

具體做法:

- 對零件進行重新設計,在可行範圍內去除小於2.5mm的微型結構特徵。

- 通過 Siemens NX 或 SolidWorks 等模擬工具驗證重新設計後的結構功能性。

- 對於無法規避的微特徵,建議採用微放電加工或激光切割等特種加工工藝替代傳統方法。

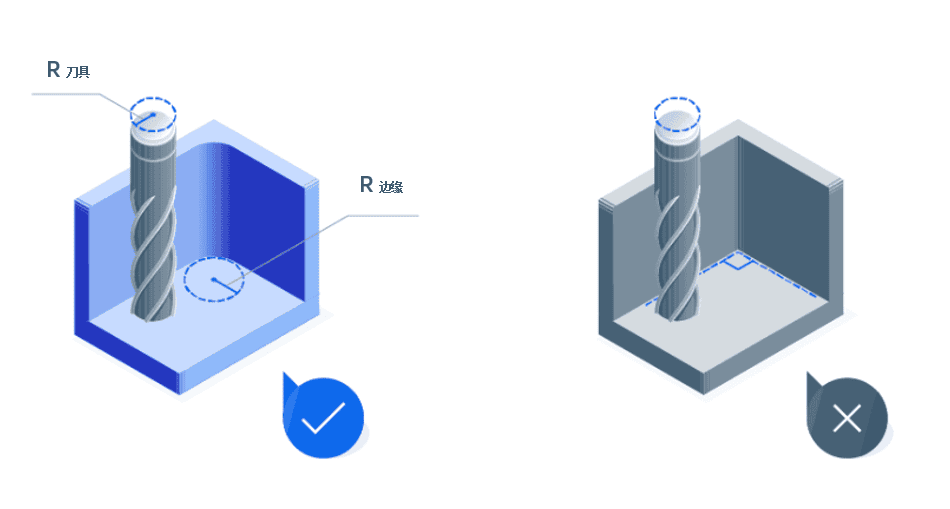

- 保持內部圓角半徑的一致性

尖銳的內角需要更小型的刀具,這類刀具更容易發生斷裂和磨損。不統一的半徑還會在零件中產生應力集中點,可能引發結構薄弱。保持半徑一致可實現更順暢的切割,減少刀具磨損,從而提高加工效率和零件耐久性。

具體做法:

- 設計拐角時確保圓弧半徑至少達到刀具半徑的130%。

- 利用 Fusion 360 內建的設計規則,自動調整拐角半徑以保障可製造性。

- 選擇標準孔徑尺寸、螺紋長度及合理孔位布局

非標孔徑尺寸、過長螺紋設計和不當孔位布局會增加加工時間和複雜度。確保孔位正確對齊並遵循行業標準可簡化刀具需求、改善加工可達性並降低成本。

具體做法:

- 採用標準孔徑和螺紋規格,螺紋長度控制在直徑1.5倍範圍內以保證最佳加工效率。

- 沿機床軸線對齊孔位以優化刀具可達性並減少偏轉。

- 避免在邊緣或薄壁附近開孔,防止加工變形。

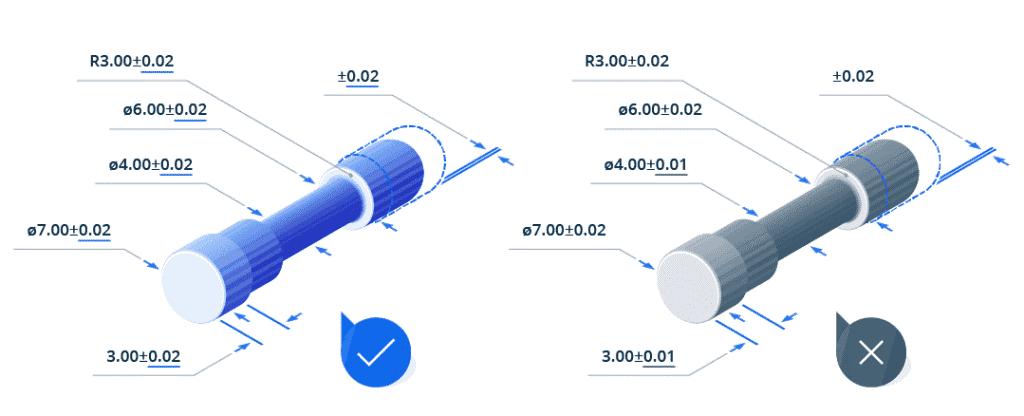

- 選擇性應用公差

在整個零件上,甚至是非關鍵特徵位置設定嚴格公差要求將增加加工時間、刀具磨損和檢測成本。這也將極大地提高生產成本。通過僅在功能區域或關鍵部位實施嚴格公差控制,既可確保必要精度要求,又能在非關鍵區域有效節省時間和成本。

具體做法:

- 僅對配合/關鍵表面或對齊點等特徵應用嚴格公差(例如±0.01mm)。

- 對於非關鍵區域,使用標準公差,例如 ISO 2768 中的中等或精細級別。

- 在 Creo 或 SolidWorks 中使用 GD&T 工具分析並優化公差標註位置。

第3步 如何幫助製造商?

透過確保設計文件清晰且具備可製造性,您可以減少錯誤和延期的風險。此外,了解製造商的運作方式,例如其在不同材料和機床類型上的加工能力,能幫助您做出更明智的設計決策。這種方法不僅能提高項目效率,還能確保最終零件完全符合您的規格要求。

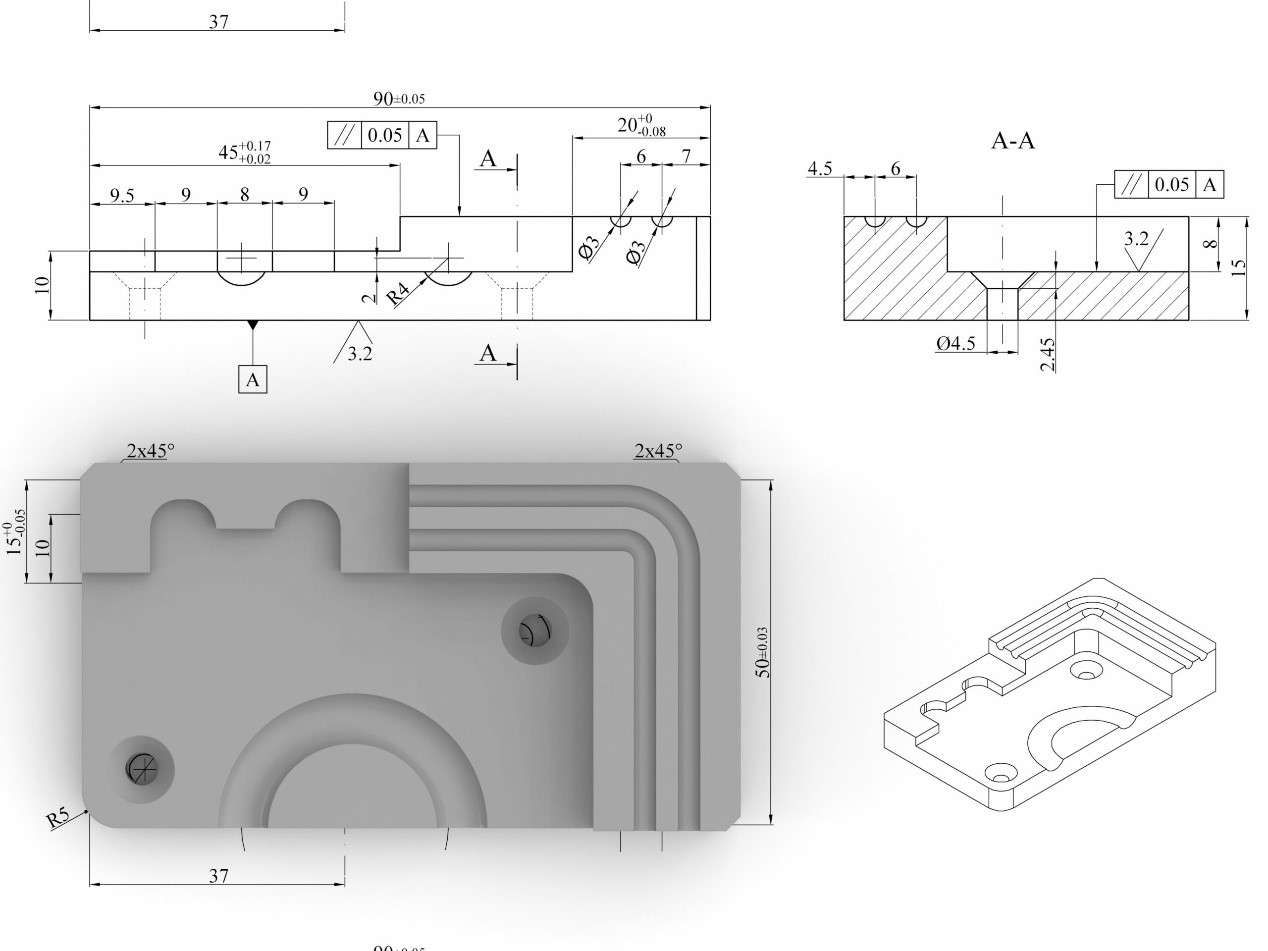

提供完整的CAD模型

CAD模型是零件製造的藍圖。如果尺寸、公差或標註不清晰或缺失,製造商將被迫進行假設,可能導致錯誤或延誤。為確保精度和效率,請遵循以下最佳實踐:

- 包含所有相關細節,如公差、材料厚度和表面處理要求。

- 對螺紋、配合表面或需後處理的區域等關鍵特徵進行清晰標註。

- 使用STEP或IGES等兼容格式文件,以便輕鬆導入CNC編程軟體。

工程師正在使用CAD軟體進行機械部件設計

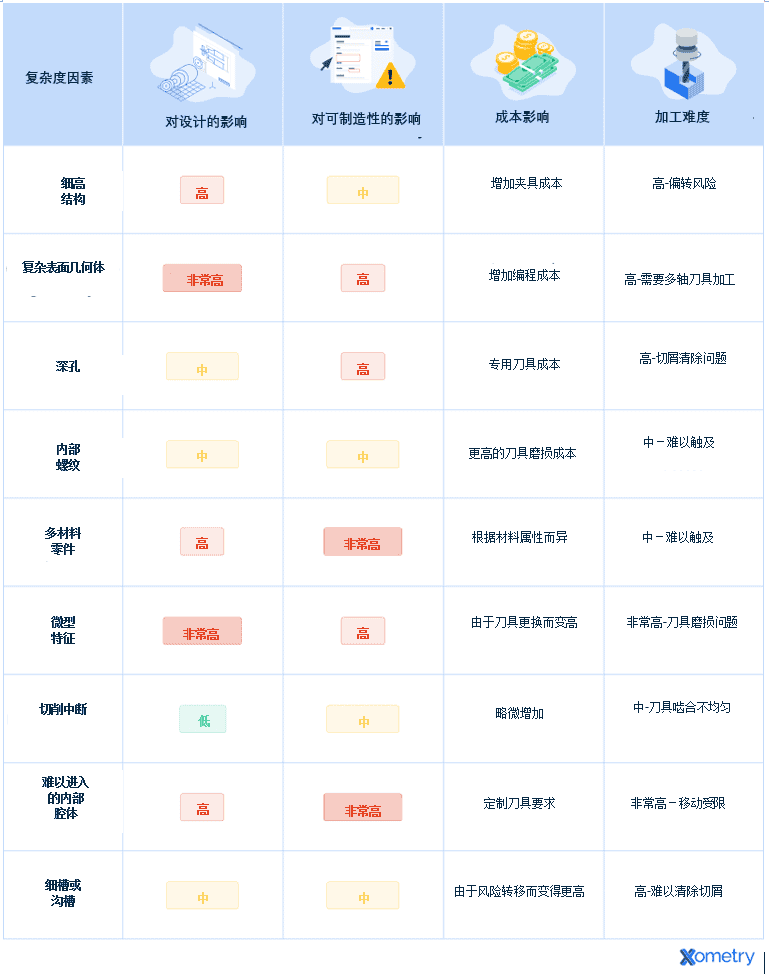

盡可能使用標準特性

複雜的CNC加工零件通常具有複雜的幾何形狀、嚴格的公差、多材料組合,有時尺寸較大,往往需要多軸加工和先進工藝才能完成。下表概述了CNC加工中關鍵複雜性因素的概況,說明了這些因素對產品設計、可製造性、成本及整體加工難度的影響。

第4步 複雜零件的最佳CNC加工替代方案有哪些?

儘管CNC加工通用性強且高效,但某些複雜零件或幾何結構若僅依賴CNC技術,可能面臨加工困難或效率低下。此時需考慮採用更適配特定加工難點的替代技術。下文列舉當CNC加工達到能力極限時可用的關鍵替代方案。

| 技術 | 描述 | 優勢 |

| 增材製造(3D打印) | 通過逐層堆積材料來製造零件,非常適合製造結構複雜且高度精細的零件。 | 適用於複雜的內部結構、輕量化零件及快速原型製作。包含多種技術(如 MJF、SLA 等),每種技術均有其獨特優勢。 |

| 電火花加工(EDM) | 通過電火花放電蝕除材料,擅長加工硬質材料和複雜細節。 | 尤其適用於尖銳棱角、深型腔或難以觸及的特徵加工。 |

| 混合製造(如CNC加工與切割) | 結合CNC加工與雷射或等離子切割技術,製造具有精密幾何形狀和複雜切口的零件。CNC加工負責銑削與成型,雷射/等離子切割用於高精度切割或輪廓加工。 | 通過高精度加工與高效切割的融合,為複雜輪廓和形狀提供更強的靈活性。整合多個工藝到單一工作流程中,減少製造步驟和交付週期。適合需要精細切割和高精度機械加工的零件。 |

| 鑄造 | 將熔融材料澆注到模具中,以形成所需形狀。 | 具有高性價比的大批量生產方案,且能實現複雜的內部空腔結構。 |

| 注意:在Xometry擇冪科技,我們提供鋁和塑料的鑄造服務,但不提供鋼的鑄造服務。 | ||

根據上表,增材製造擅長創建複雜的內部結構,而 EDM 和雷射切割則更適合加工精密且難以觸及的特徵。鑄造是大批量生產複雜零件的理想選擇,而混合製造則提供了靈活結合多種技術優勢的能力。透過理解這些替代製造方法的優勢和局限性,工程師可以選擇最佳方案來高效生產複雜零部件。

確保複雜零件製造成功的關鍵

如果您不知從何開始,獲取實時報價是一個良好的開端。如果製造成本令您驚訝,這通常表明仍有優化空間。然而,如果模型中複雜的線條、孔洞、螺紋和邊緣表明它本就需要高成本,那麼值得用最先進的設備將您的設計變為現實。

請務必確保每一個細節都清晰地體現在您的模型、圖紙以及對製造商的其他要求中。