大家好,我們是來自德國慕尼黑工業大學的 TUM Boring 團隊。我們設計並製造了一台下一代掘進機,參加了 2025 年在德克薩斯舉辦的國際 Not-a-Boring 比賽——並最終奪冠,同時創造了新的隧道掘進距離紀錄。憑藉清晰的願景、精確的工程設計和大膽的團隊協作,我們證明了創新與智能工程結合時的無限可能。

我們成功的核心是一台自主研發的下一代隧道掘進機——模組化設計、性能強大,由我們慕尼黑工業大學的學生團隊親自設計製造。它能夠在各種地質條件下可靠運行。這台機器奠定了我們創紀錄表現的基礎,並指導了我們在整個過程中做出的每一個決策。

在參與 2023 年 Not-a-Boring 比賽的經驗基礎上,我們對理念進行了優化與拓展,從而打造出這台刷新紀錄的掘進機。

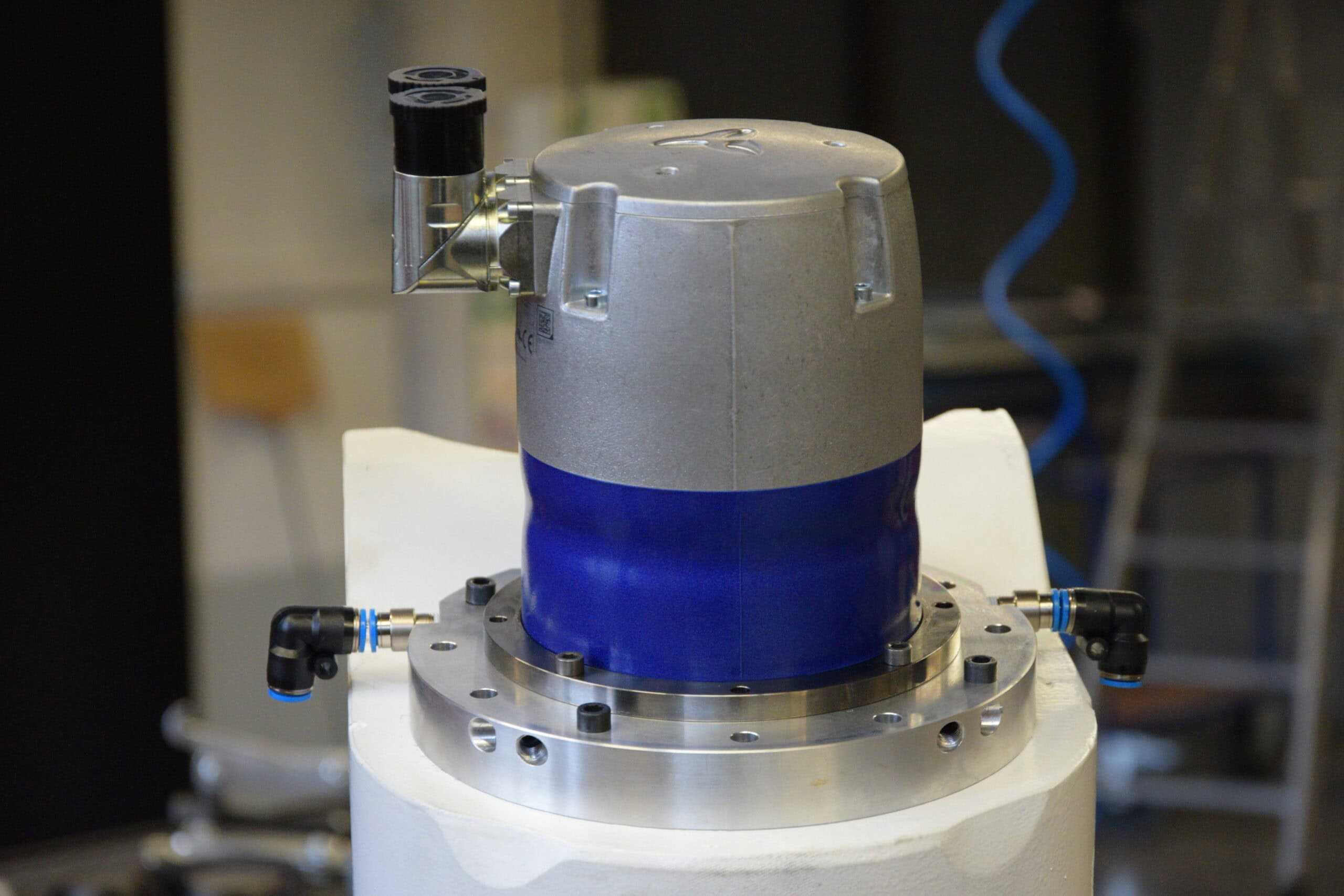

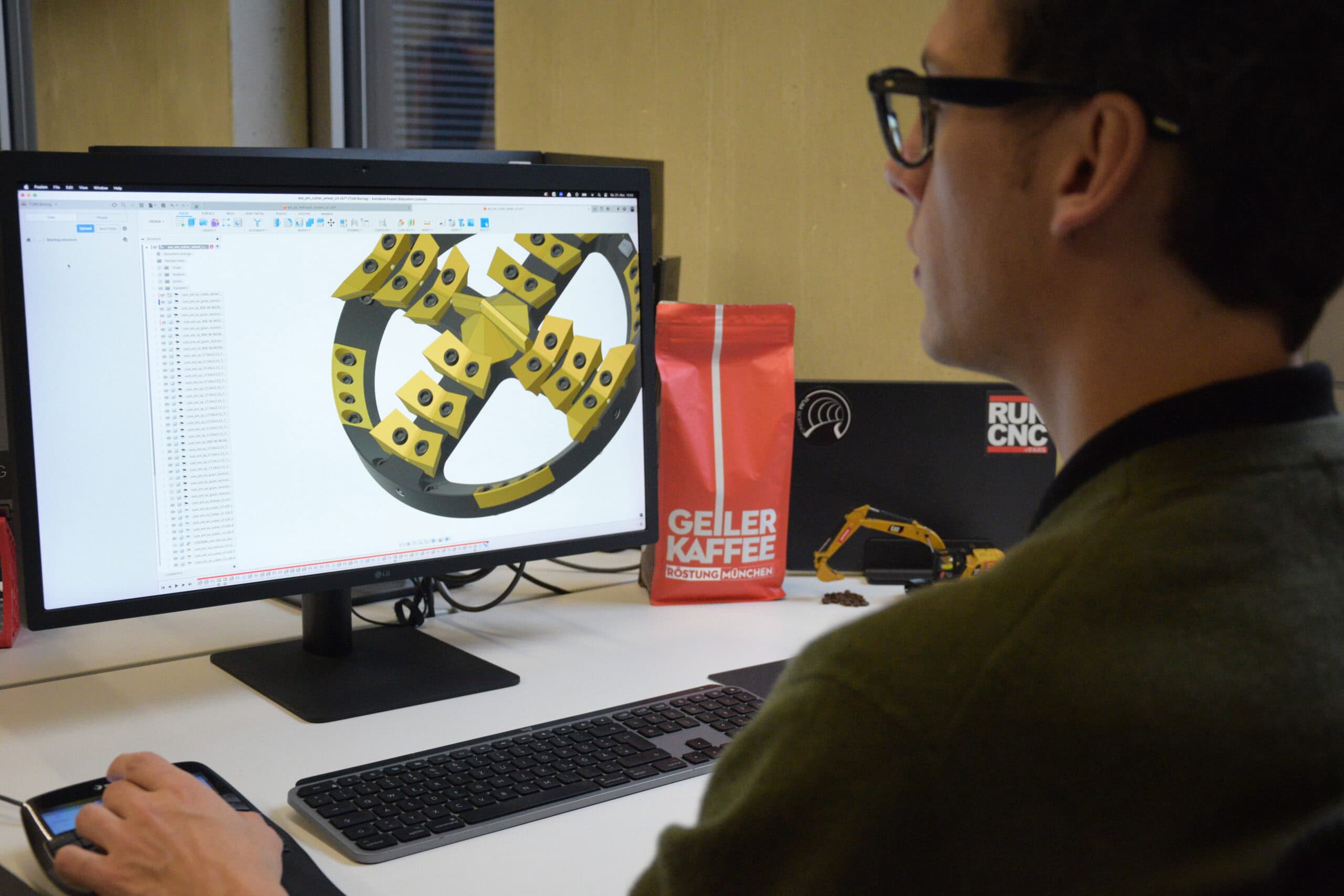

切割頭——創紀錄隧道掘進機的核心部件

從概念到創紀錄掘進機:TUM Boring 2024 項目

由 The Boring Company 主辦的 Not-a-Boring 比賽的主要挑戰很明確:盡可能快速地掘進一條 30 米長的隧道。對於 TUM Boring 團隊來說,這意味著需要將高性能與最大靈活性相結合。我們將設計重點放在三個關鍵方向:

- 切割頭扭矩提升

- 最大隧道長度延長

- 適應多種地質環境

儘管比賽規則提供了較大的設計自由度,但各隊仍需滿足嚴格的安全要求,並在基礎設施限制內工作。根據當地土壤樣本,我們預計會遇到黏性粘土,因此在切割頭內部設計了基於泡沫的防粘附系統。但現場情況卻是土質更為堅硬,意外地減緩了掘進速度,這也凸顯了適應性的關鍵性。

精密工程:從流體力學到有限元分析

地面調節系統中的旋轉接頭是最複雜的子系統之一。該部件需要將泡沫從非旋轉部分傳輸到機器的旋轉部分——直接送入切割頭——因此對公差要求極高,同時表面品質必須非常精細。

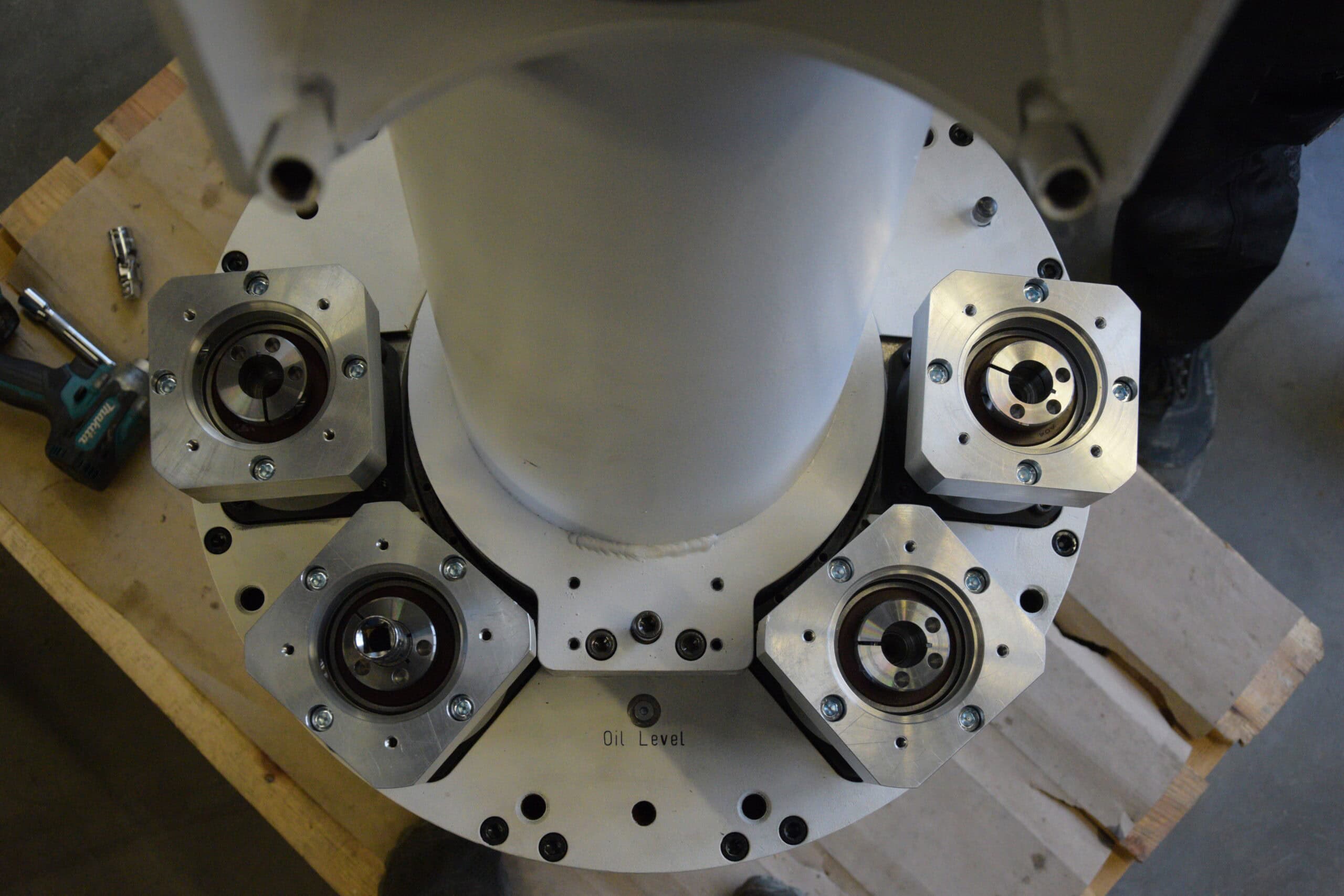

新切割頭的組裝

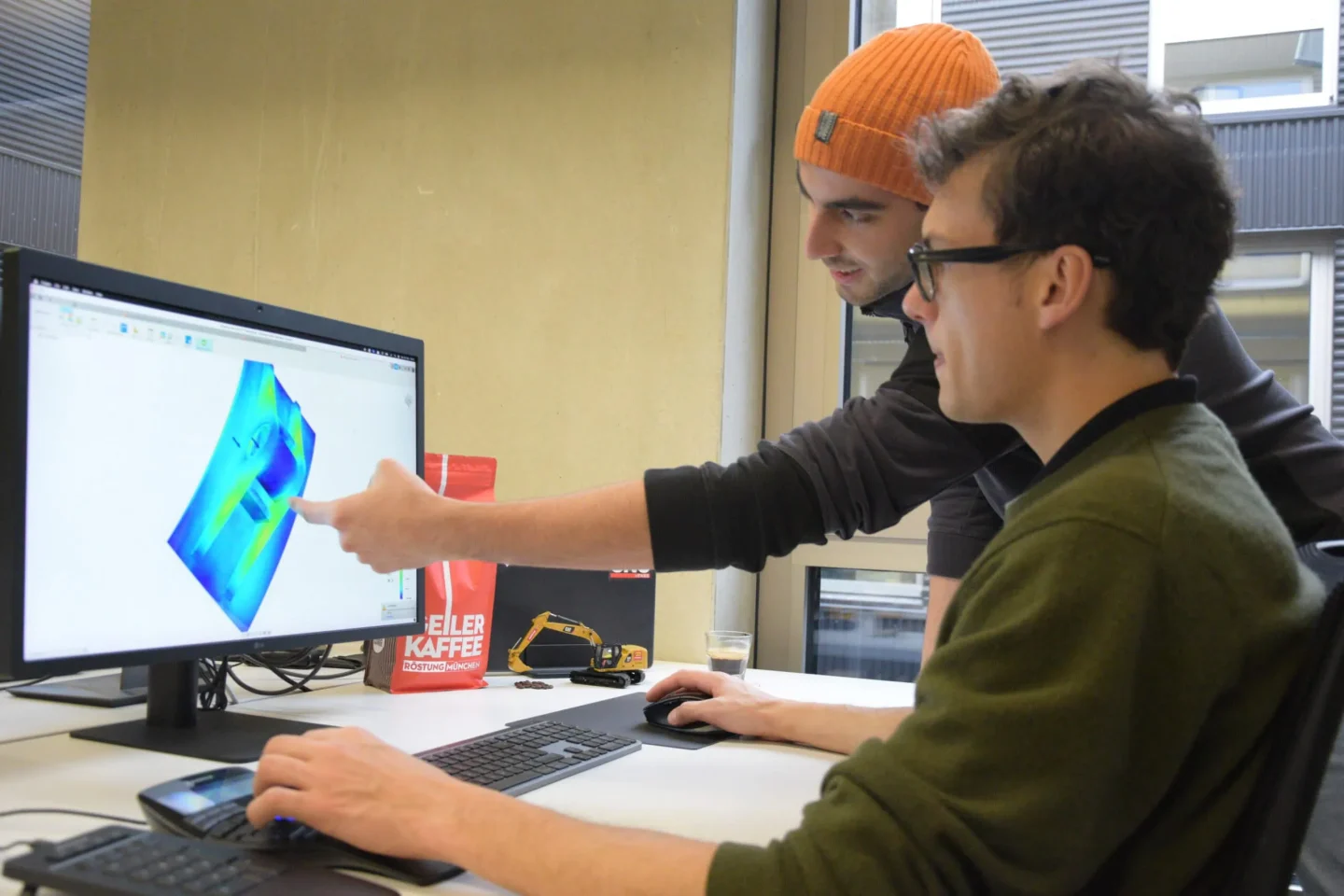

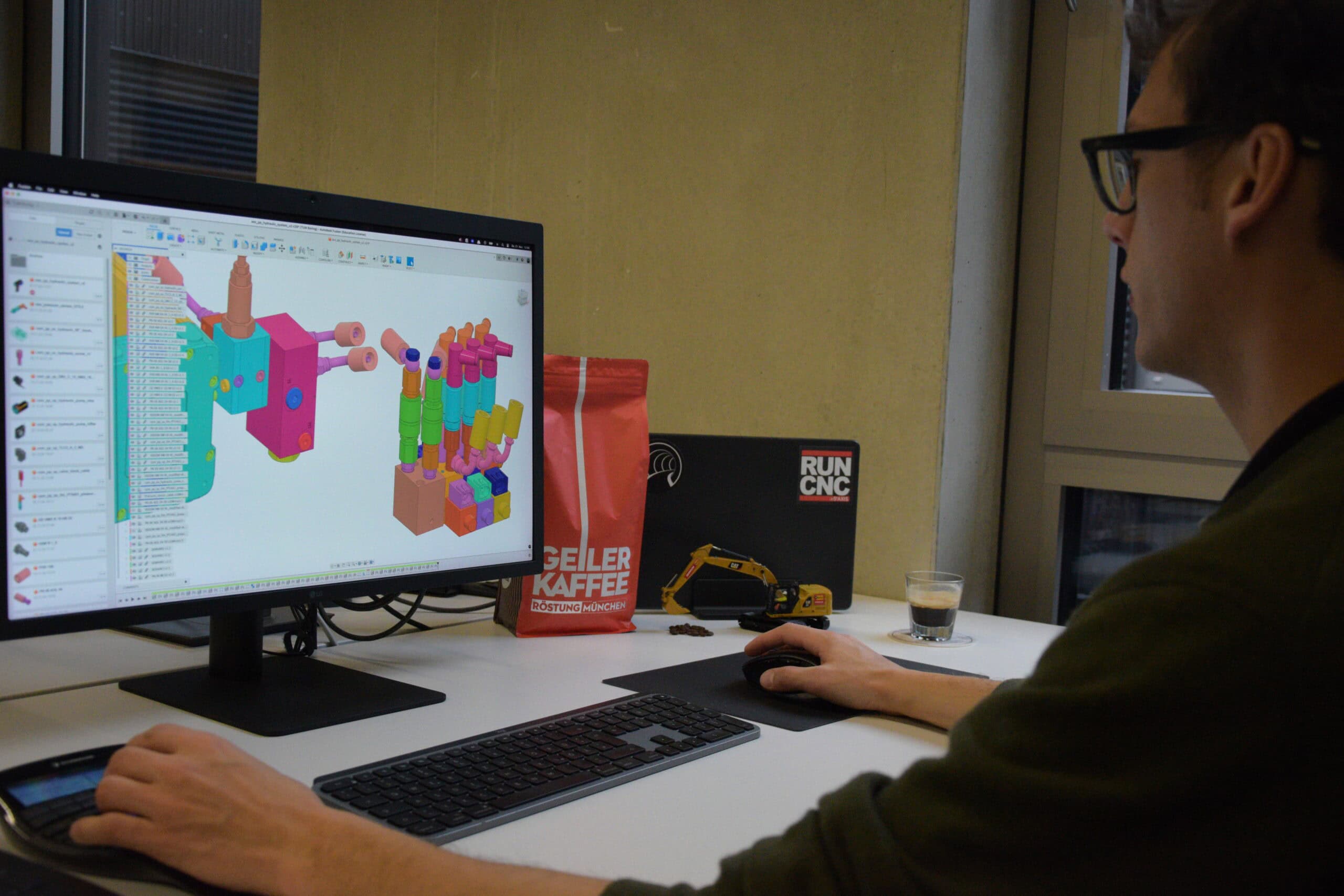

我們使用 Autodesk Fusion 設計整台掘進機——利用其雲協作功能實現即時團隊合作。我們的工程工作流程包括:

- 結構化的需求定義階段

- 多輪概念迭代,通過決策矩陣進行評估

- 使用 3D 列印原型進行概念的物理驗證

- 採用有限元分析(FEM)和計算流體力學(CFD)模擬評估機械與流體性能

在 Autodesk Fusion 中進行隧道掘進機的設計流程

整個設計、製造和組裝流程都經過優化,以適應緊張的時間安排。我們優先設計並訂購交付週期最長的零件,儘管部分零件仍接近或超過了截止時間。總體而言,我們盡可能使用標準化零件,以降低成本並縮短交付時間。定制 CNC 零件由於體積大,多由外部合作夥伴製造;而複雜度很低且交付緊急的零件,則在我們自有的銑削或車削設備上進行生產。

儘管這次比賽前我們最終並未使用,但將 Xometry 作為戰略性後備,用於應對意外零件或緊急設計變更,給了我們極大的安心感。知道手中有「王牌」——在時間和靈活性關鍵時刻,能夠快速交付精密 CNC 零件——讓我們能夠專注且充滿信心。展望未來,我們計劃在後續開發週期中更加依賴這一快速製造方式。

組裝過程——與我們的設計方法類似——遵循「分而治之」策略:先分別組裝各個子系統,再將其整合到整機中。同樣的原則也指導了測試階段:每個子系統單獨測試,然後與其他系統組合,最終整機及其所有子系統一同投入運行。

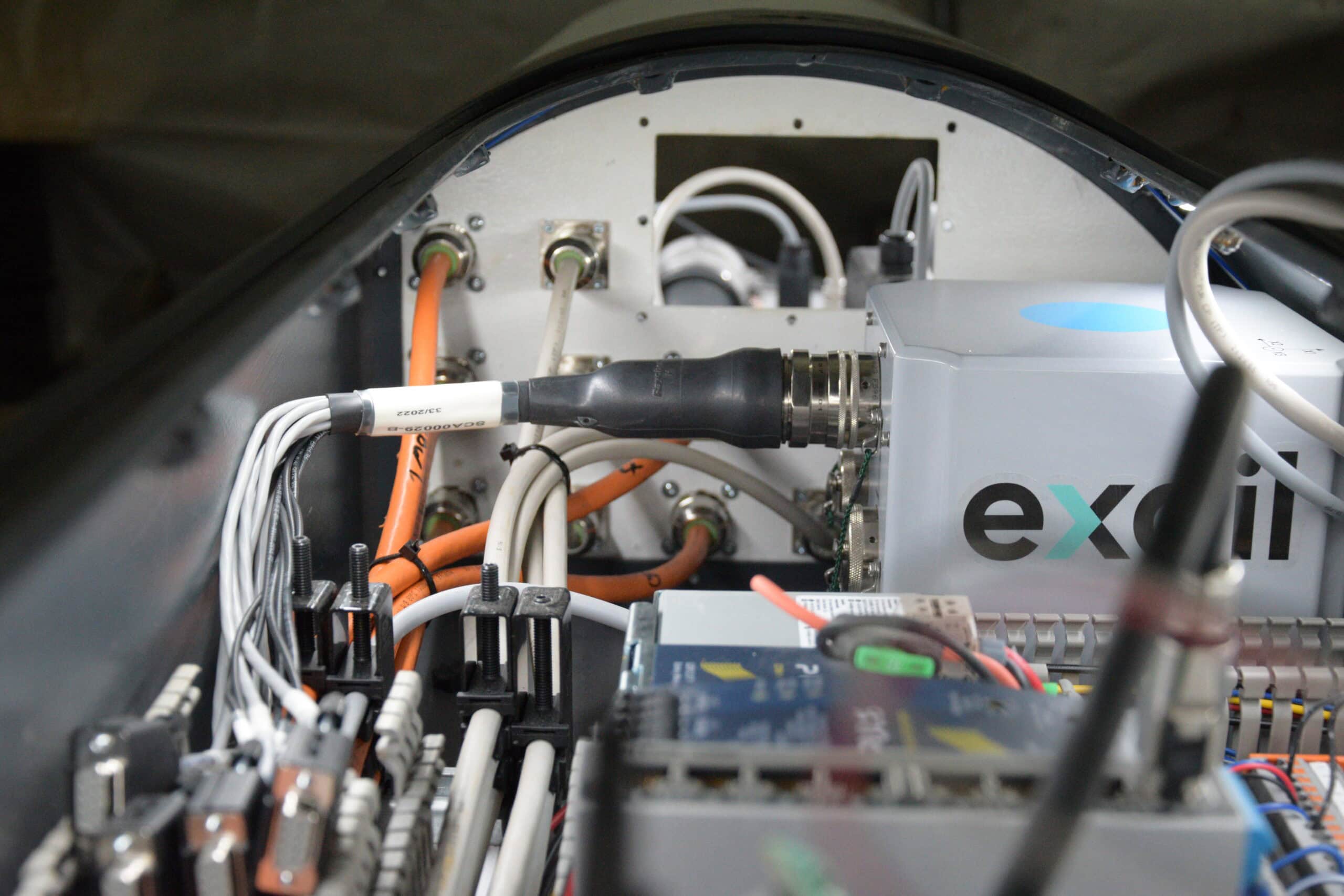

隧道掘進機在美國的最終組裝

轉向液壓系統的組裝

勝利、里程碑與未來展望

最令人振奮的時刻,是當我們意識到不僅贏得了比賽,還創造了新的隧道掘進長度紀錄。此前的紀錄約為 20 米,而我們鑽進了 22.5 米。儘管我們的機器設計能夠掘進更遠,但比賽現場意外堅硬的地質條件帶來了挑戰,這也讓這一成就更具意義。這是一個重要里程碑,為一年多的緊張準備、工程衝刺和無數小時的團隊協作畫上了圓滿句號。

而這遠未結束:下一屆比賽已定於 2026 年舉行。新的 TUM Boring 團隊正在組建,將以新機器、新想法和更高目標,繼續突破極限。

2025 年 TUM Boring 展示活動現場,團隊在 Not-a-Boring 比賽前展示了他們的隧道掘進機

課堂之外的工程教育

我們學到的經驗遠不止於機械知識。總結出三個關鍵收穫:首先,人是最終的成功因素——包括團隊成員及其支持者;其次,分而治之:將項目拆分為子系統可以防止混亂,並促進並行創新;最後,像 Xometry 這樣的行業合作夥伴不僅是供應商,更是戰略助力。

TUM Boring 團隊在 Not-a-Boring 比賽的現場工作和展示活動照片

偉大的創意吸引優秀的合作夥伴——清晰傳達技術創新能夠贏得支持。隧道掘進機的成功從來不是個人努力的結果,而是工程卓越、團隊精神以及在關鍵時刻可靠夥伴共同作用的成果。