惠普尼龍多流射熔融成型(MJF)是一種專有的粉末熔融 3D 列印技術,由惠普公司研發。該技術能夠以高精度列印極為複雜的部件。為了充分發揮惠普尼龍多流射熔融成型(MJF)的功能和精度,您的 3D 模型需按照建議進行設計。在本概述中,您將找到惠普公司的設計建議。

尺寸限制

雖然最大建造體積為 380 x 284 x 380 毫米,但建議最大尺寸為 356 x 280 x 356 毫米。

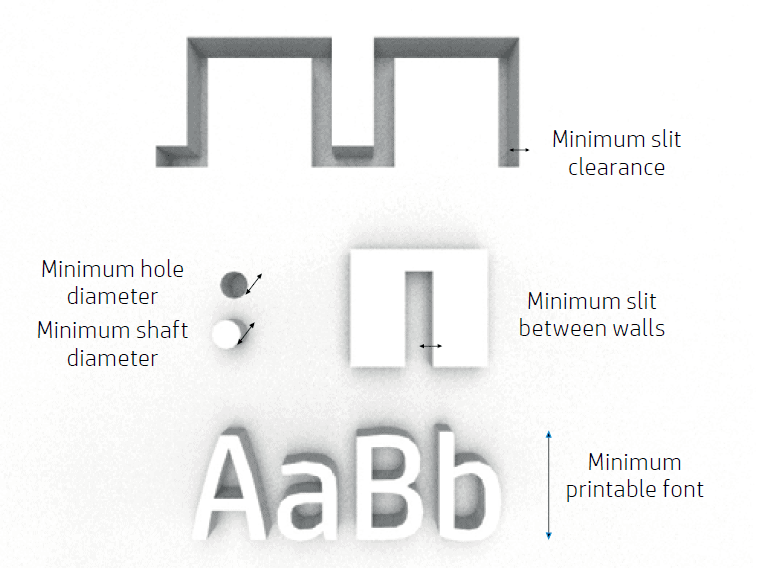

惠普尼龍多流射熔融成型(MJF)技術能夠列印非常小的部件,但也有限制。不同 X、Y 和 Z 平面特徵的最小可列印尺寸如下:

- 1 毫米厚度處的孔直徑:0.5 毫米

- 高度為 10 毫米處的軸直徑:0.5 毫米

- 浮雕和雕刻的字體大小:6 磅

- 1 毫米厚度處的最小間隙:0.5 毫米

- 壁間的最小縫隙:0.5 毫米

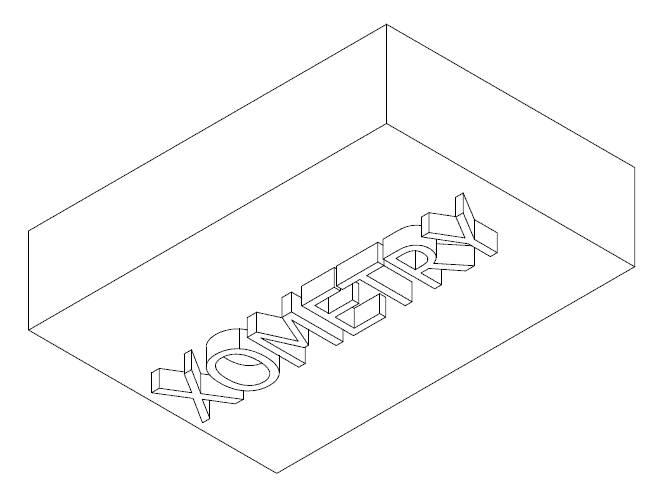

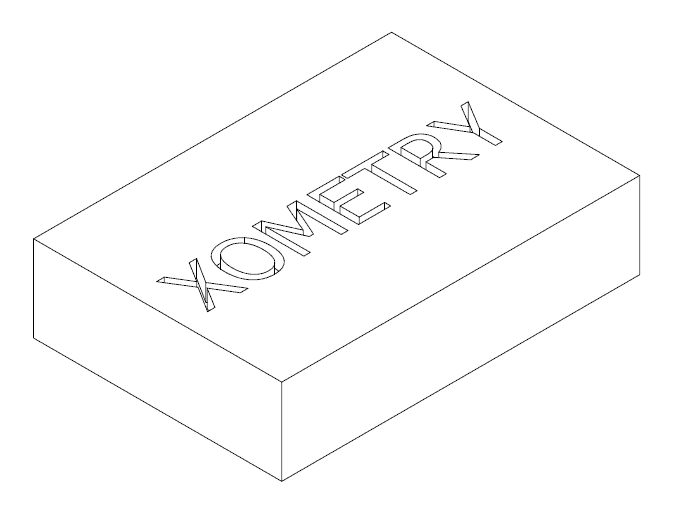

浮雕和雕刻細節

使用惠普尼龍多流射熔融成型(MJF)技術,您可以列印高解析度的文字、數字和圖形。部件中包含的任何圖案應具有至少 1 毫米的最小深度或高度,以確保可見性,並在後處理過程中防止圖案磨損。

透過倒置的方式進行浮雕可以達到最佳解析度,而雕刻則應朝上進行。

公差

惠普尼龍多流射熔融成型(MJF)技術在經過噴砂處理後,可實現 100 毫米以內部件的尺寸精度達到 ±0.2 毫米,超過 100 毫米的部分則為 0.2%。

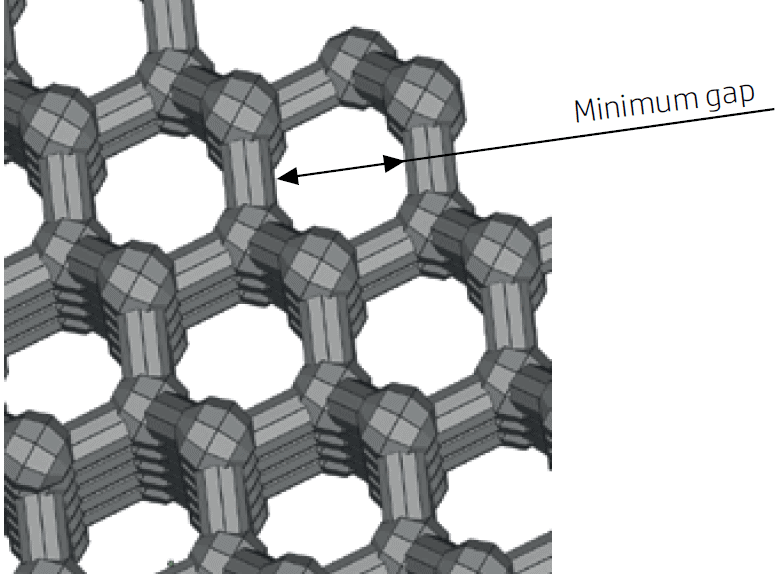

固體部件與結構填充

使用惠普尼龍多流射熔融成型(MJF)技術,可以列印小型晶格結構及拓撲優化的生成設計,這些設計有助於減少材料使用量及部件重量。在對重量敏感的應用中,這可帶來顯著的成本節省。

在晶格結構中,建議最小間隙尺寸為 1 毫米,以便於清除部件內部的殘留材料。

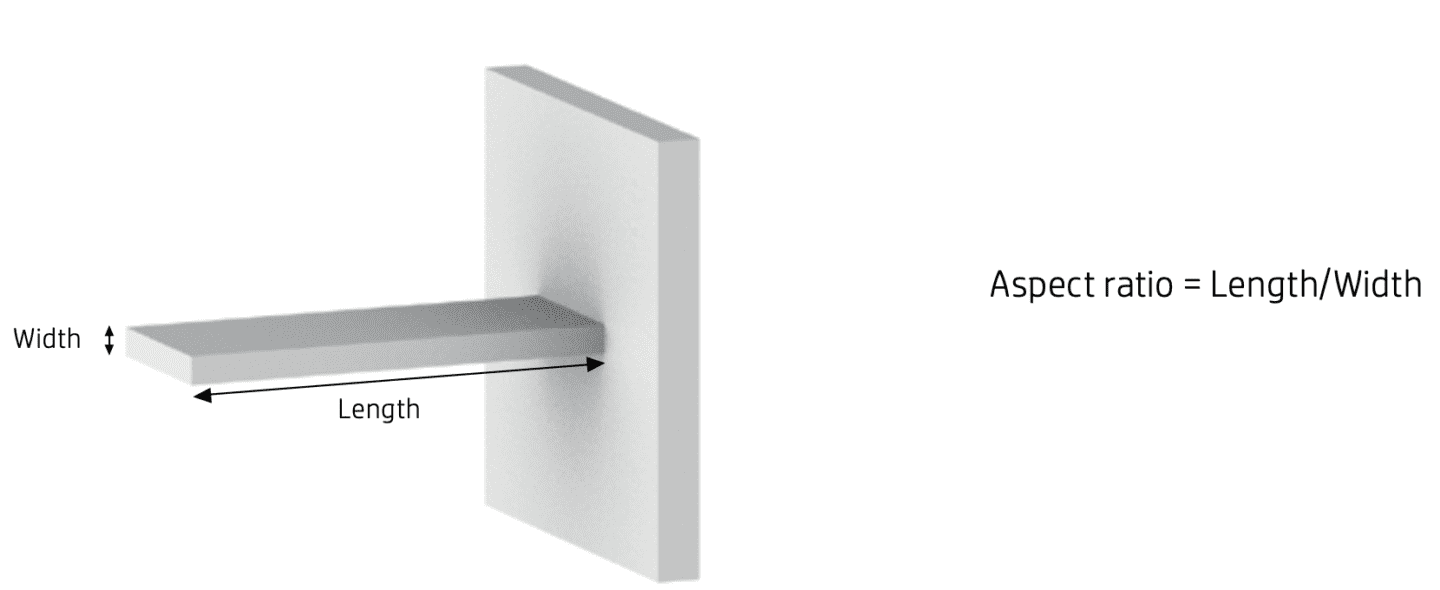

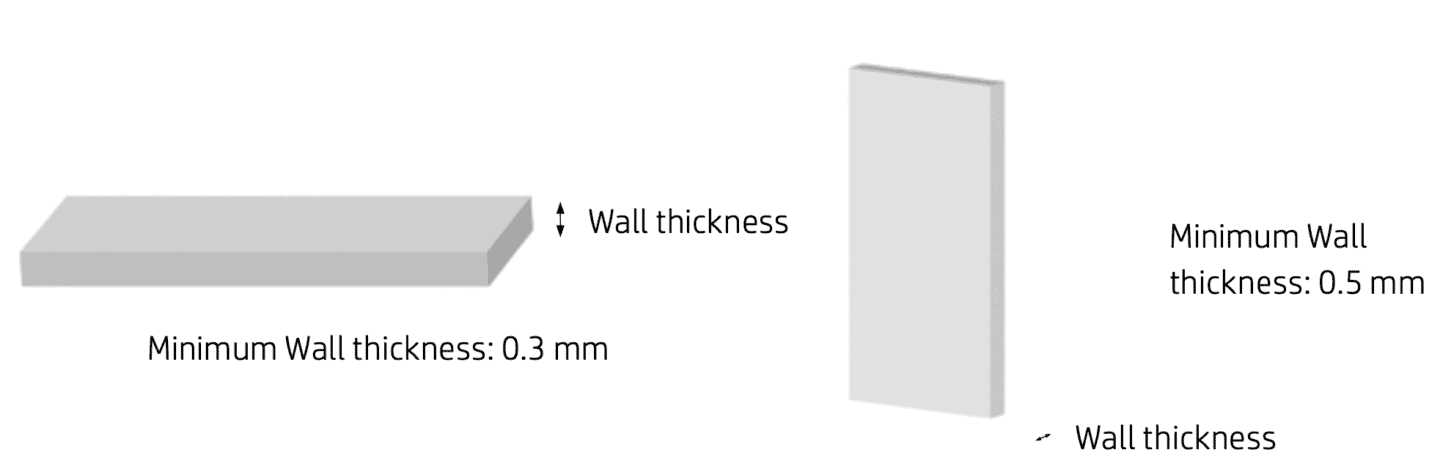

壁與懸臂結構

懸臂結構的最小壁厚取決於其長寬比,即長度與寬度的比值。對於寬度小於 1 毫米的懸臂結構,其長寬比應小於 1。

在 XY 平面上,短壁的建議最小厚度為 0.3 毫米,而在 Z 軸平面上短壁的最小厚度為 0.4 毫米。如果高長寬比至關重要,可以增加壁厚或添加肋條或圓角來加固部件。需要注意的是,過厚的壁容易積聚熱量,並導致局部收縮。

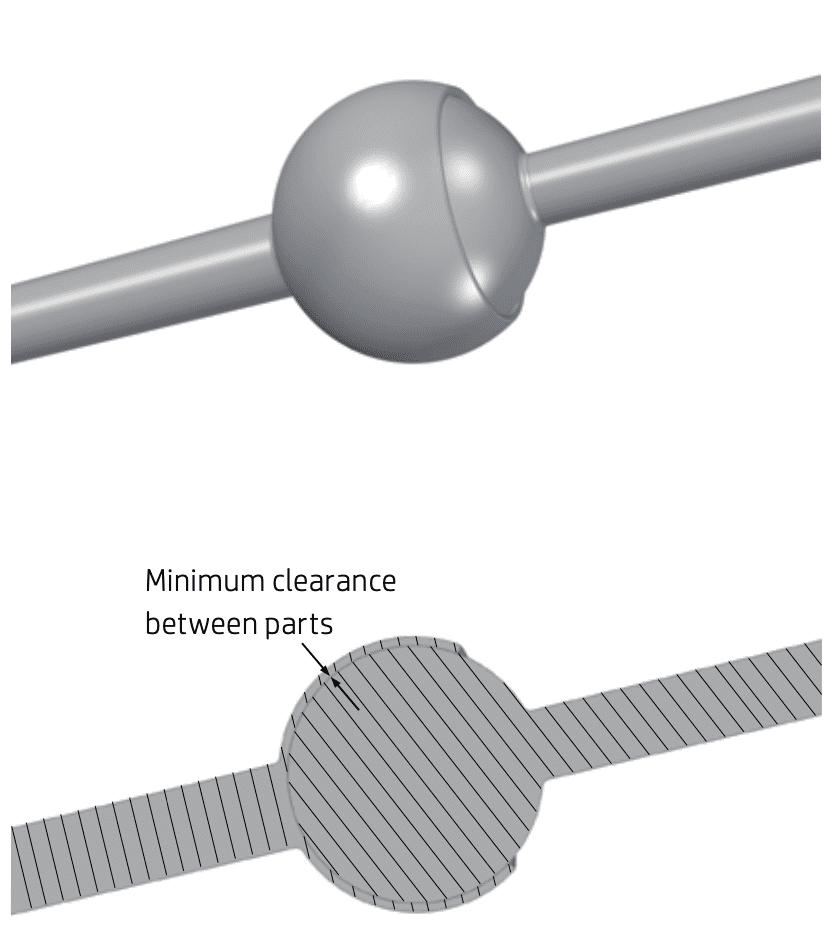

組裝件

由於其高精度,惠普尼龍多流射熔融成型(MJF)技術可以列印出具備完整功能的組裝件。需要一起列印的組裝部件之間的最小間隙應為 0.7 毫米,以防止部件融合成單一實心部件。對於壁厚超過 50 毫米的部件,這個間隙值應適當增加。

對於列印後需要組裝的部件,需至少保持 0.4 毫米的間隙,每個配合部件之間的間隙建議為 0.2 毫米。

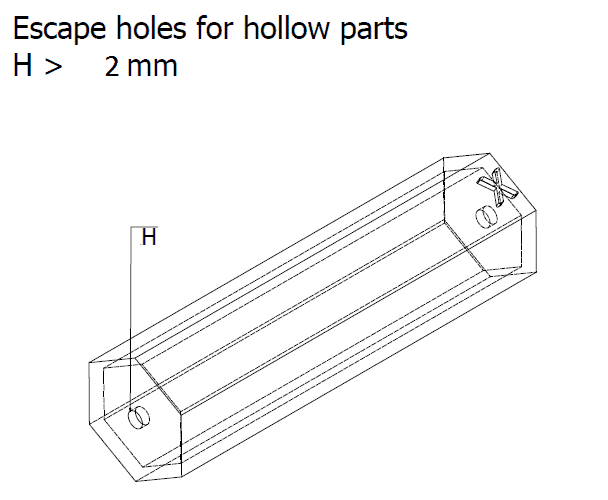

空心封閉部件

您可以列印空心封閉實體,以減輕部件重量並減少材料使用量。此類部件在列印後需要至少兩個排泄孔,以排出任何殘留材料。建議的孔徑大小為 2 毫米。

膠粘接線

過大以至無法一次列印的部件可以分割成不同部分,分別單獨列印,然後再膠合在一起。如果採用這種方法,建議在需要膠合的部位設計聯鎖特徵,以幫助部件正確對齊和粘合。應額外增加 0.1 至 0.2 毫米的膠粘接空間,以及組裝部件的最小間隙。

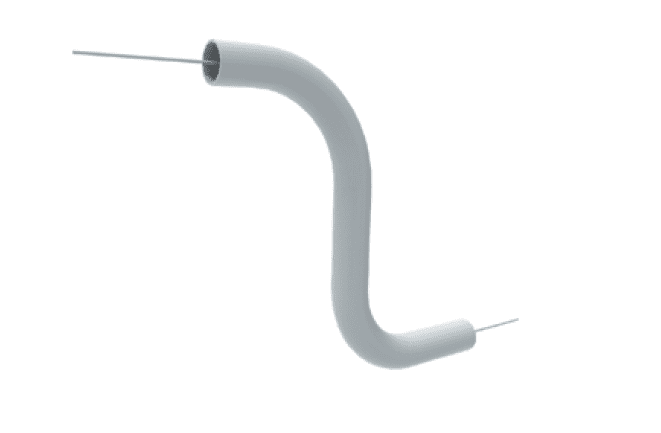

導管

設計列印導管時,建議考慮添加一條條帶。列印完成後,可以簡單地拉出這條條帶,以清除殘留粉末,方便清潔。

部件定位

設計時部件的定位取決於多個因素,主要包括:

- 層疊:由於惠普尼龍多流射熔融成型(MJF)技術採用逐層堆疊列印,可能會出現層疊現象,即可以檢測到構成部件的層。為避免在曲面或傾斜表面出現層疊痕跡,最好避免將這些表面放置在小於一定角度的位置,具體取決於部件厚度。

- 精度:需要高精度的特徵應放置在 XY 平面,因為該平面的特徵精度較高。

- 翹曲:為最小化翹曲,長平坦表面應與水平平面對齊,且應設計在建構槽盡可能低的位置。

- 表面光滑度:需要特別光滑的曲面應倒置列印,而銳利的表面則應朝上放置。

- 負載:需要承載負載的特徵,如夾具或銷釘,應盡可能設計為水平放置,以在 XY 平面上實現最佳機械性能。

您想將您的設計進行 3D 列印嗎?只需將它們上傳至 Xometry 擇冪科技實時報價引擎,即可在幾秒鐘內獲得製造性反饋、報價單和生產週期!