大家好,我是 Niko Mroncz,Xometry 銷售工程負責人。自 2010 年起,我便開始從事 3D 打印相關工作,而多噴射熔融(MJF)一直是製造複雜功能零件的首選工藝。然而,如果設計不夠嚴謹,仍可能出現翹曲、粉末滯留或表面不均等問題。在本文中,我將分享一些關鍵設計技巧,幫助您為多噴射熔融 3D 打印打造更加可靠、高性能的零件。

多噴射熔融(MJF)是一種由惠普(HP)開發的粉末床熔融技術,通過熱能和化學助劑來製造高強度、精細的塑料零件。與擠出成型等工藝不同,MJF 可生產致密、各向同性的零件,表面光潔度高,機械性能優異,因此非常適合功能性原型製造及工業化生產。

MJF 具有多項優勢:打印速度快、細節分辨率高,並能在無需支撐結構的情況下實現複雜幾何形狀的製造。憑藉高效的嵌套排佈和短冷卻時間,它也是中至大批量生產中最具性價比的選擇之一。常用材料包括 PA 12、PA 11、聚丙烯(PP)和熱塑性聚氨酯(TPU),這些材料均因其耐用性、柔韌性及耐熱性而被選用。

Nikolaus Mroncz

銷售工程負責人

想要獲得高品質的 MJF 零件,合理的設計至關重要。許多常見問題——如翹曲、粉末滯留或表面粗糙——通常都可以通過遵循關鍵設計原則來避免。關注壁厚、粉末排出以及零件方向等因素,可以顯著提升零件性能和打印成功率,同時需要牢記,這些問題本質上都與設計密切相關。以下是 MJF 3D 打印最重要的設計技巧。

1. 保持合適的壁厚

壁過薄的零件可能會變形或變脆,而壁過厚則容易在打印過程中積熱,導致翹曲或冷卻不均。在 MJF 中,由於粉末床熔融的熱動力學特性,這些問題尤其關鍵。

壁厚的突然變化還可能產生內部應力,影響尺寸精度和結構性能——尤其是在平面或大型零件上。

經驗法則:

- 對於 PA 12,建議設計的壁厚至少為 0.7 mm,對於更高剛性的材料可達 2.0 mm。

- 在內部有支撐結構的情況下,壁厚可薄至 0.6 mm,但為了保證一致性,推薦 1.3 mm。

- 避免壁厚超過 7 mm,過多材料會引起內部應力和變形。

- 保持零件整體壁厚均勻,以降低翹曲風險。

- 可通過添加加強筋或圓角來強化薄壁區域,並更均勻地分佈應力。

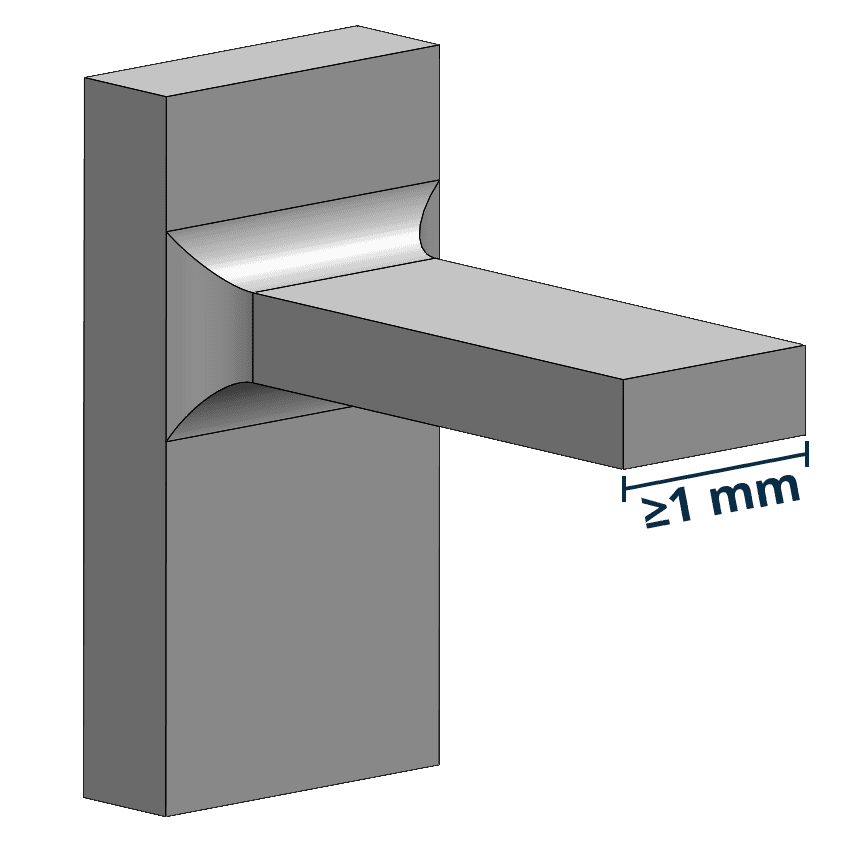

2. 加固細長特徵

在 MJF 打印中,懸臂、掛鉤或卡扣等細長特徵尤其脆弱。如果沒有適當加固,它們可能因結構缺乏支撐或應力集中而彎曲、斷裂或翹曲。

當特徵縱橫比高或存在尖銳過渡時,這種風險會增加,尤其是在 Z 方向,MJF 零件更容易受到不均勻加熱和冷卻的影響。

经验法则:

- 对于宽度小于 1 mm 的悬臂,纵横比(长度/宽度,L/W)应小于 1。

- 悬臂的底座厚度至少保持 1 mm,以保证耐用性。

- 在应力集中点或延伸特征处添加圆角或加强筋。

- 避免尖锐边缘,采用平滑、渐进的过渡,以降低机械应力。

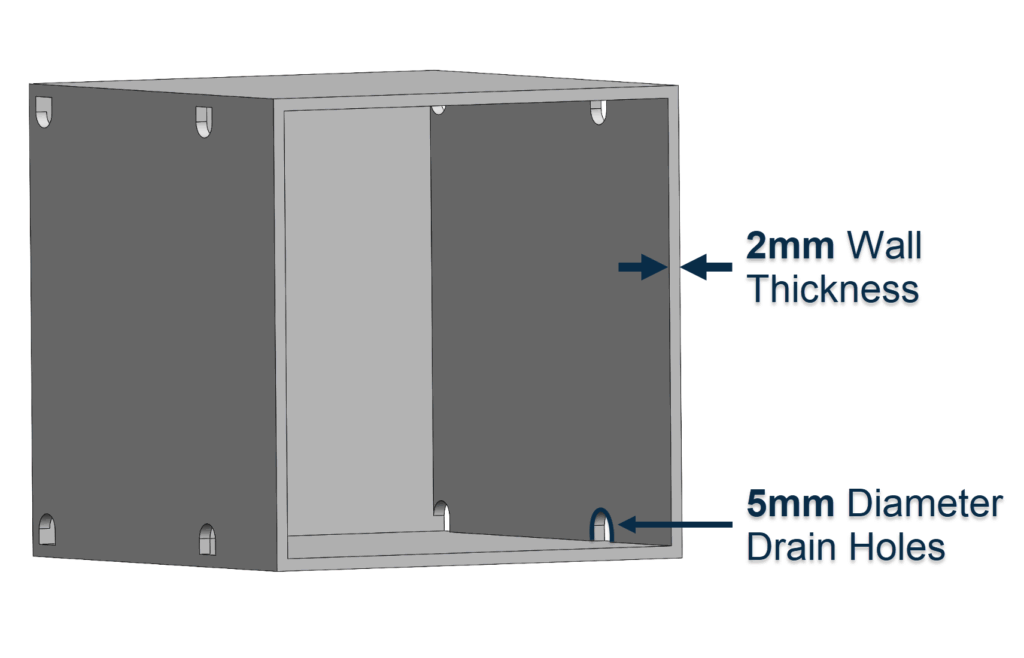

3. 優化空心與內部結構

空心體、管道或格柵等封閉空間容易滯留未熔合的粉末。如果沒有適當的排粉設計,滯留粉末會增加零件重量,並使後處理變得複雜,尤其是在複雜幾何結構中。如果不加以處理,可能導致表面質量下降或管道堵塞,使零件無法使用或清理困難。

經驗法則:

- 在空心零件的相對兩側設置兩個或更多排粉孔(每個孔 ≥ 5 mm)。

- 格柵結構的梁間距應保持至少 1 mm,以確保粉末有效排出。

- 在管道中添加條狀或鏈狀特徵,輔助打印後清理粉末。

- 對於寬度小於 5 mm 的管道,可在打印後使用柔性清理工具。

- 空心零件的壁厚保持 2–3 mm,如為完全封閉結構,應設置穿孔。

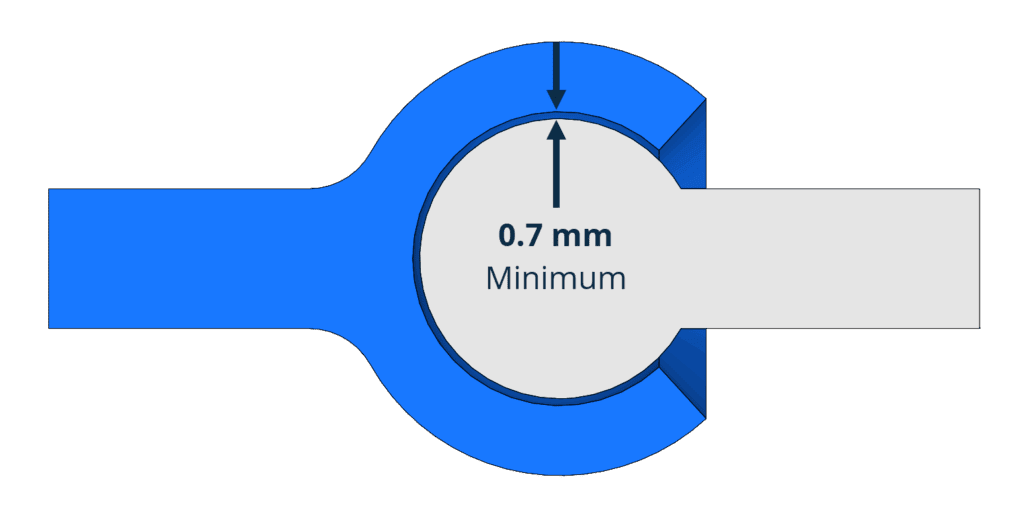

4. 留出適當的零件間隙

設計用於配合、滑動或旋轉的零件必須保留足夠的間隙。如果間距過小,零件在打印過程中可能發生熔合,或在組裝後出現錯位。由於 MJF 在數字模型中無法考慮機械公差或摩擦,設計師需要根據實際使用情況在設計中留出功能性間隙。

經驗法則:

- 同時打印的零件:最小間隙為 0.7 mm。

- 後期組裝的零件:使用 0.4 mm 間隙,緊配合可用 0.2 mm。

- 對於壁厚小於 3 mm 的零件,間隙可低至 0.3 mm,但需進行測試驗證。

- 在 CAD 中對零件進行對齊,以反映實際組裝位置。

- 在圖紙或說明中標注可移動零件,以便後處理時注意。

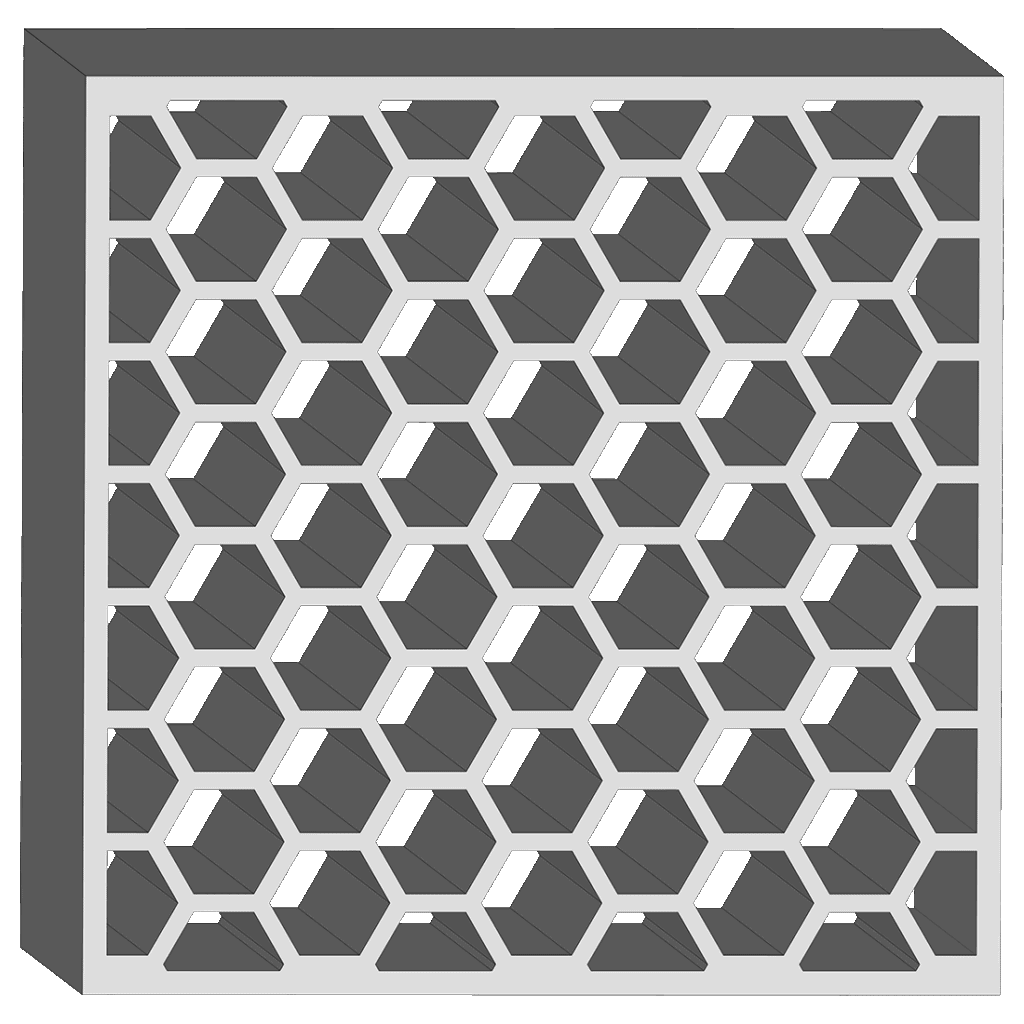

5. 避免大面積平面

寬大平面——尤其是與打印平台平行的平面——容易因熱量分佈不均和收縮而翹曲。添加支撐肋可能會加劇問題,因為應力會集中在支撐位置。翹曲的表面會降低尺寸精度,產生外觀缺陷,並可能影響零件的功能配合。

經驗法則:

- 盡量避免大面積平面(例如 A4 大小的平面)。

- 將寬大區域替換為格柵、鏤空或加強筋,以減小熱應力。

- 盡量將平面區域靠近打印底部,以減輕 Z 方向影響。

- 寬大區域的最小厚度保持 0.3 mm,以防翹曲。

6. 減少細長零件翹曲

細長零件尤其容易因收縮而變形。當零件某一部分冷卻速度快於另一部分時,會產生內部應力,從而導致翹曲——尤其是在截面厚度突然變化的地方。這種變形通常表現為彎曲、不平整的邊緣,或零件尺寸超出公差範圍。

經驗法則:

- 避免在無支撐的區域設計縱橫比大於 10:1(長度/寬度)的零件。

- 增加壁厚,以平衡細長特徵的冷卻。

- 使用平滑過渡,避免因幾何突變產生應力。

- 可通過空心設計或內部格柵,實現材料分佈和冷卻更均勻。

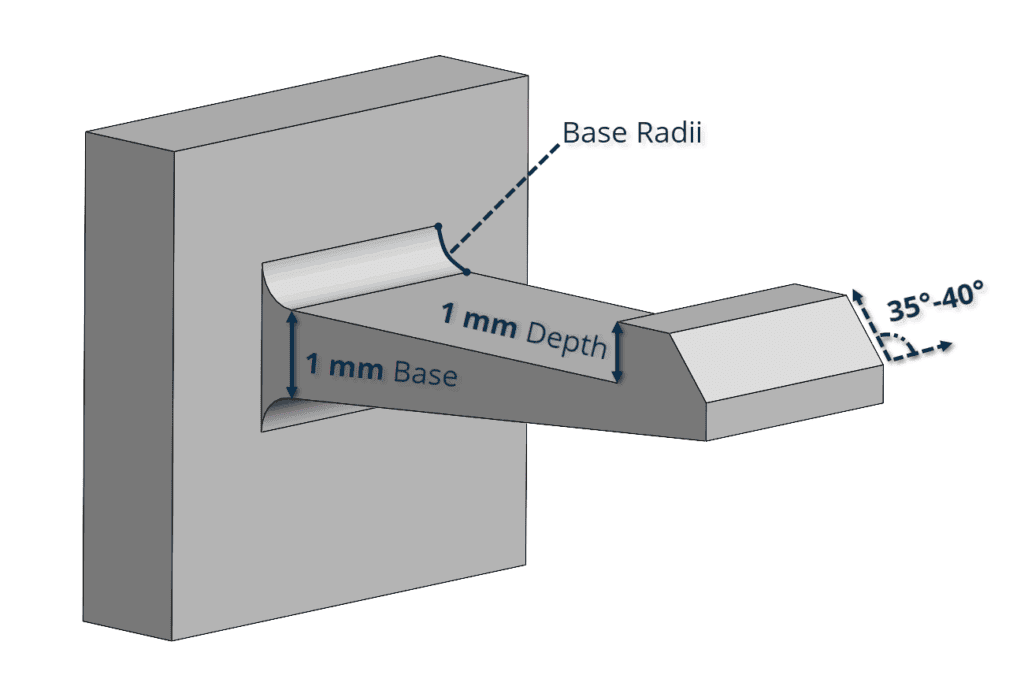

7. 以 MJF 為前提設計卡扣結構

卡扣是一種便捷的塑料零件組裝方式,但需要精確設計尺寸,以確保足夠的柔韌性並避免斷裂。如果懸臂過尖或梁過剛,在組裝過程中可能會斷裂。

針對 MJF 的設計需要了解材料的彈性特性,以及在啮合過程中應如何釋放應力。

經驗法則:

- 懸臂底座厚度:≥ 1 mm。

- 懸臂懸出深度:≥ 1 mm,以確保鎖緊可靠。

- 在懸臂根部添加圓角,半徑為底座厚度的一半,以分散應力。

- 對懸臂尖端倒角,以減小插入力。

- 組裝角度保持在 35°–40°,並對懸臂梁進行錐化處理,以降低應力。

Nikolaus Mroncz

銷售工程負責人

對於卡扣設計,PA 11 是最佳選擇。與 PA 12 相比,PA 11 斷裂伸長率更高,更具柔韌性,在反覆受力下不易開裂——非常適合需要可靠彎曲並恢復形狀的掛鉤結構。

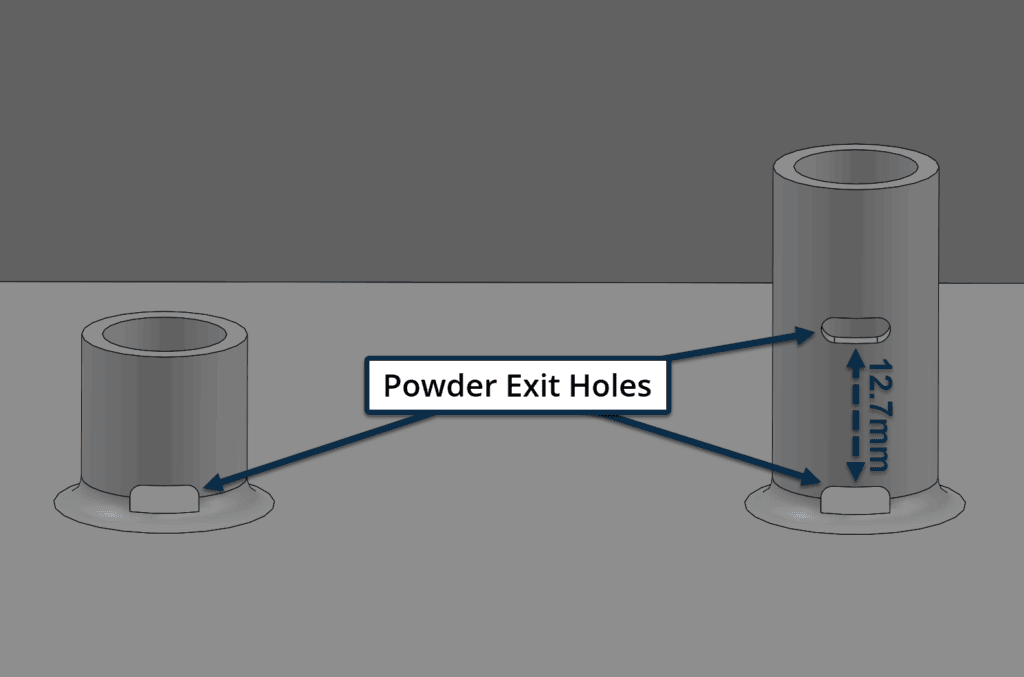

8. 避免無排粉通道的深孔

盲孔、螺柱或深腔如果沒有排粉設計,容易滯留粉末。孔越深,清理難度越大,通常需要人工干預。殘留在螺紋孔或插座中的粉末可能會阻塞緊固件,或削弱結構強度。

經驗法則:

- 添加排粉孔或排粉通道,並保證視線通暢。

- 對於深孔(> 12.7 mm),沿深度設置多個排粉點。

- 在螺柱底部使用圓角,加強特徵並降低應力。

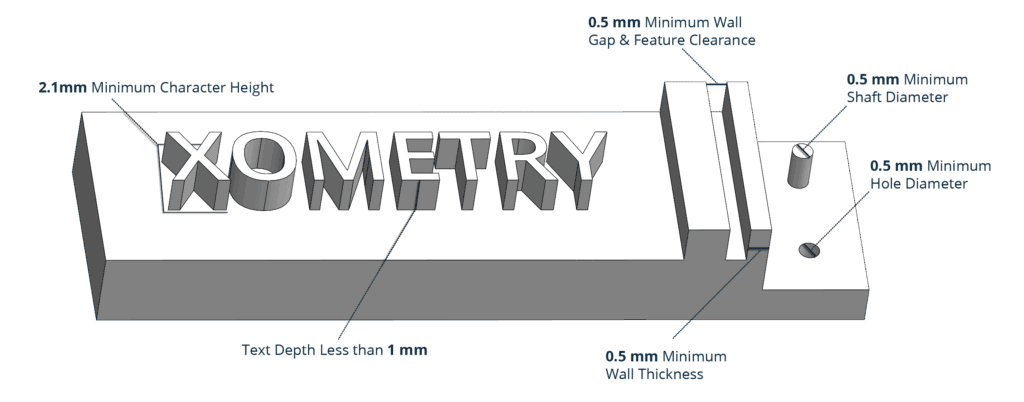

9. 使用清晰可讀的浮雕與雕刻細節

文字、徽標和表面特徵常用於品牌標識或零件識別,但如果尺寸過小,在列印過程中可能變得模糊,後處理時也可能消失。浮雕特徵尤其容易受到噴砂或蒸氣拋光等表面處理的影響,這些工藝會使邊緣圓滑,降低清晰度。

經驗法則:

- 浮雕與雕刻特徵的最小線寬為 0.5 mm。

- 浮雕高度:≥ 1 mm;雕刻深度:≥ 0.5 mm。

- 整體字元高度至少保持 2.5 mm,以確保可讀性。

- 為獲得最佳效果,浮雕文字朝下、雕刻文字朝上。

- 避免設計小於 0.5 mm 的浮雕或雕刻特徵,否則可能無法經受後處理。

MJF 3D 列印規格參考指南

下表展示了利用 MJF 3D 列印技術設計零件時的主要規格參數。

| 規格參數 | 詳細資訊 |

|---|---|

| 最大列印體積 | 380 × 284 × 380 mm建議尺寸:356 × 280 × 356 mm |

| 最小特徵厚度 | 0.50 mm |

| 建議最小壁厚 | 支撐壁:0.70 mm無支撐壁:0.70 mm |

| 層厚 | 0.08 mm |

| 通用公差 | ±0.3%(±0.3 mm) |

在 Xometry 获取高质量的 MJF 3D 打印零件

有效進行 MJF 3D 列印設計意味著需要理解該技術的特定限制與優勢。透過採用正確的設計方法——如保持壁厚均勻、為封閉結構設置排粉通道、確保零件間隙適當、優化零件方向——可以降低翹曲、粉末滯留或表面不均等常見缺陷的風險。

在 Xometry,我們的工程團隊將協助您應用這些設計原則,幫助實現可靠且功能性強的零件,以滿足您的特定應用需求。探索我們的 MJF 3D 列印服務,了解其如何支持您的原型開發或生產需求。