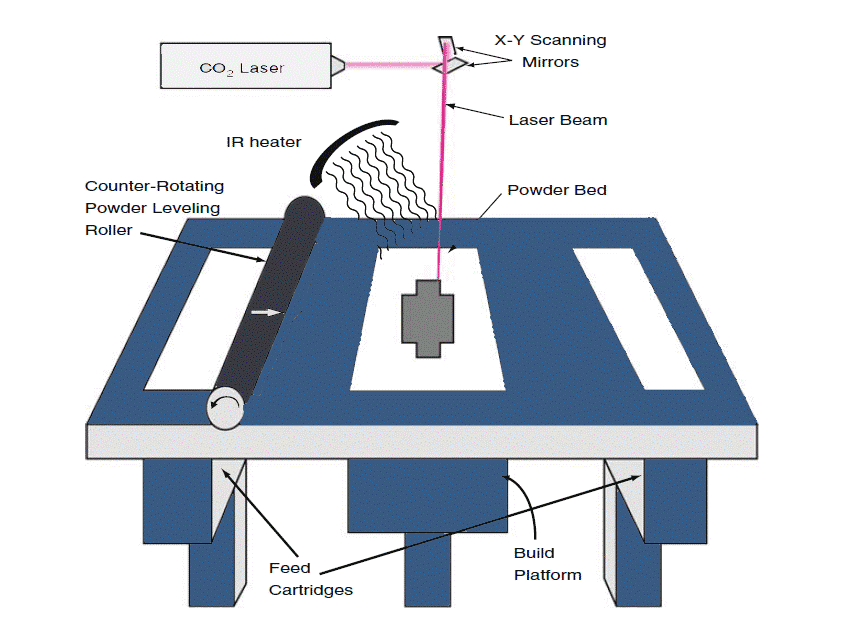

激光燒結成型(SLS)屬於粉末床熔融(PBF)類3D打印技術,通過高功率激光將聚合物粉末的小顆粒燒結成基於3D CAD模型的產品。由於其高解像度、高生產率和材料的易得性,激光燒結成型(SLS)技術非常適用於從快速原型製作到成品部件等各種應用。

激光燒結成型3D打印的工作原理

激光燒結成型主要是將材料粉末層(通常約0.1毫米厚)熔融,使用逆向旋轉的平整滾筒將粉末均勻地鋪在構建區域內。部件構建過程在充滿氮氣(或其他惰性氣體)的封閉腔室內進行,以盡量減少粉末的氧化和降解。

步驟1 – 預熱粉末

- 通過構建平台上方的紅外加熱器,將構建平台上的粉末預熱並保持在略低於粉末材料的熔點和/或玻璃化轉變的溫度。

步驟2 – 在高溫下打印激光燒結成型3D部件

- 當薄粉末層形成並預熱後,聚焦的二氧化碳激光束被引導至粉末床,並通過電流計移動,使材料熱熔形成層層截面,這個過程依照CAD設計逐層進行。層的厚度由切片軟件決定。

- 周圍的粉末保持鬆散,支撐下一層,從而消除了對支撐結構的需求。

- 一層完成後,構建平台根據層的厚度(切片)下降,然後通過逆向旋轉滾筒鋪設並平整新一層粉末。

- 二氧化碳激光束掃描下一層的截面。這個過程會一直持續,直到整個部件構建完成。

步驟3 – 冷卻及後處理激光燒結成型3D部件

- 然後,將完成的部件從粉末床中取出,清理掉鬆散的粉末。在必要時進行進一步的後處理操作,如染色、着色、噴砂、食品級處理等。

激光燒結成型3D打印材料

激光燒結成型是3D打印工藝中非常流行的一種技術,因為它可以使用多種材料。目前比較常用的材料可分為兩類:

- 剛性材料: 如尼龍11(聚酰胺11食品級)、尼龍12(聚酰胺12食品級、聚酰胺12鋁填充灰色、聚酰胺12玻璃填充)

- 柔性材料: 如Flex Whitish 熱塑性聚氨酯彈性體橡膠(TPU)

尼龍聚酰胺(PA12)是流行的3D打印材料之一。這種塑料材料具有優良的機械性能,如韌性、拉伸強度和衝擊強度,使其成為激光燒結成型(SLS)技術的理想選擇。

激光燒結成型(SLS)技術在3D打印中的優點

激光燒結成型(SLS)技術是用於原型製作、小批量生產以及工業級應用的最可靠、精確和快速的方法之一,它具有一系列獨特的優勢。

激光燒結成型(SLS)打印不需要支撐結構

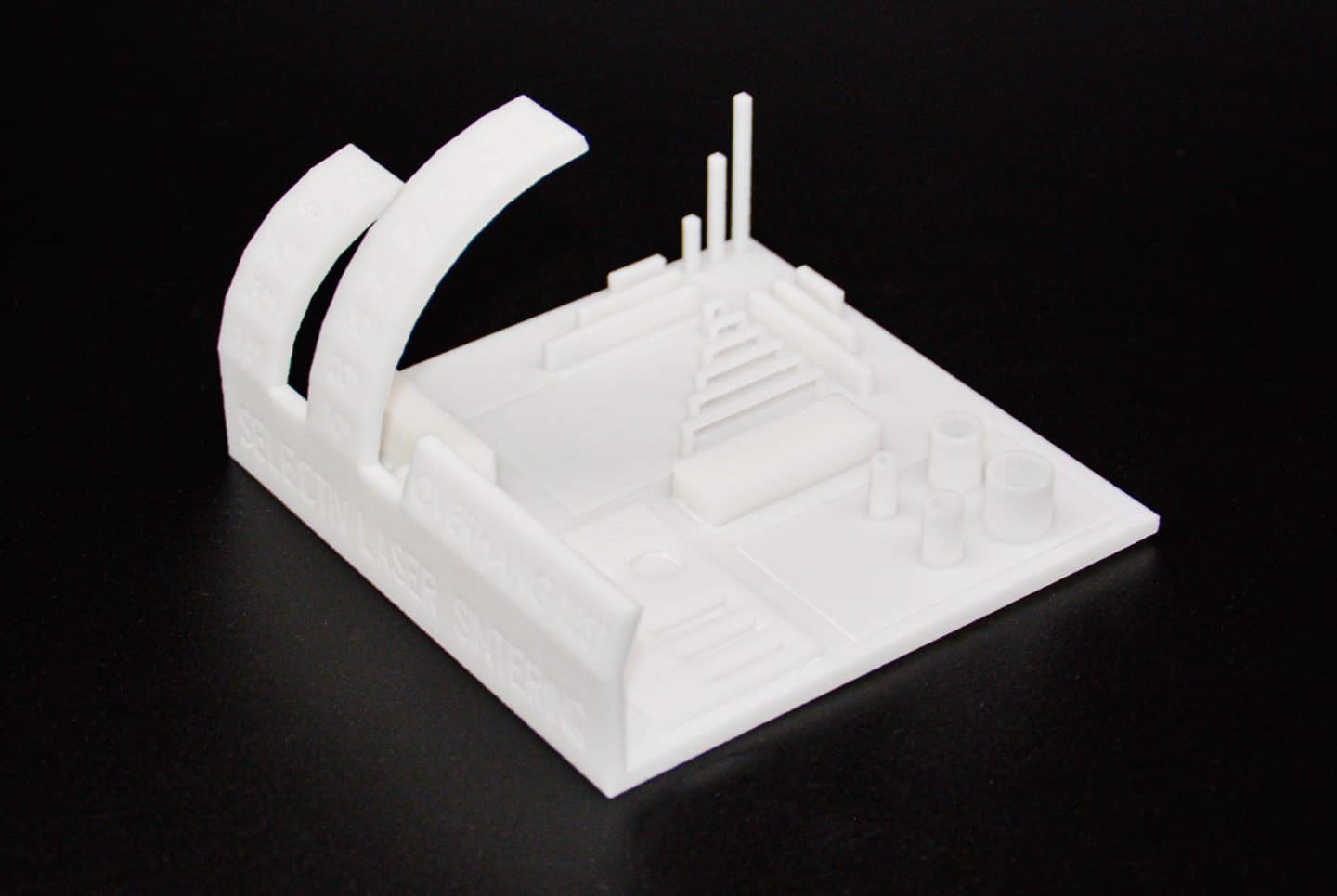

由於激光燒結成型(SLS)打印技術屬於粉末床熔融,其設計不需要任何支撐結構。在打印過程中,所有空隙都被未使用的鬆散粉末填充,使得激光燒結成型(SLS)打印成品具有自支撐性。

因此,具有空心空間、懸挑特徵和非常細小特徵的設計通常需要支撐結構,在激光燒結成型(SLS)打印中不再是問題,從而為產品設計師提供了更大的設計自由度。

具有複雜內部組件和通道的部件可以在不影響設計的情況下進行構建,因為無需擔憂支撐結構的問題。相比於使用熱塑性材料熔融沉積成型(FDM)等替代方法分多次打印,激光燒結成型(SLS)可以成為打印複雜設計的更佳解決方案。影响设计的情况下进行构建,因为无需担忧支撑结构的问题。相比于使用热塑性材料熔融沉积成型(FDM)等替代方法分多次打印,激光烧结成型(SLS)可以成为打印复杂设计的更佳解决方案。

激光燒結成型(SLS)是一種快速3D打印技術

激光燒結成型(SLS)是更快的3D打印技術之一,因為在激光燒結成型(SLS)中使用的聚合物粉末只需很少的激光曝光時間就能燒結。事實上,速度必須與打印解像度成正比。

例如,如果將熱塑性材料熔融沉積成型(FDM)打印機設置為打印較厚的層,並且犧牲解像度,它也可以快速打印。但是在激光燒結成型(SLS)中,無需為了更快的打印速度而犧牲解像度。

激光燒結成型(SLS)打印部件非常適合染色和着色

激光燒結成型(SLS)打印件表面通常具有多孔的特性,非常適合着色。使用熱浸染色過程非常有效,因為表面多孔性有助於顏色黏附。

激光燒結成型(SLS)具有優秀的機械性能

與其替代品如熱塑性材料熔融沉積成型(FDM)相比,激光燒結成型(SLS)打印件具有非常強的層間黏結力。因此,激光燒結成型(SLS)打印件具有各向同性的特性,這意味著其拉伸強度、機械硬度和延展性幾乎在所有方向(三個軸向)上都相同。

由於其優秀的機械性能,激光燒結成型(SLS)打印件通常作為傳統注塑塑料件的替代品。此外,激光燒結成型(SLS)打印件還具有良好的抗化學性(例如尼龍聚酰胺12)。

激光燒結成型(SLS)技術在3D打印中的缺點

除了提供的優勢外,激光燒結成型技術還存在一些常見的缺點:

激光燒結成型(SLS)部件具有多孔且脆性的結構

儘管激光燒結成型(SLS)打印件具有良好的拉伸強度,但它們的靈活性較差,在達到其極限狀態之前只可以承受較少的變形。使得激光燒結成型(SLS)打印件適合染色的多孔性同時也損害了它們的結構完整性。因此,激光燒結成型(SLS)打印件更適合用作原型,而不建議作為功能性部件使用。

激光燒結成型(SLS)打印件具有較高的收縮率

根據激光燒結成型(SLS)的工作原理,打印時粉末需要暴露在高溫下進行燒結。隨著冷卻開始,就會發生收縮,導致部件尺寸不準確。收縮率高達3%到4%,相比其他替代方法更高。

這需要在設計階段考慮,並相應調整模型的體積。由於收縮引起的應力也可能會在銳利的邊緣和角落積聚,導致翹曲或變形。

激光燒結成型(SLS)打印使用的粉末材料會導致更多的廢料產生

在構建腔室內,粉末需要預熱,以便在僅受到極少量激光曝光時就能進行燒結。周圍的粉末在高溫燒結時會導致鬆散粉床中的顆粒結合,從而影響粉末的質量。

由於每次打印都會留下一部分未使用的粉末,所以將不可避免地積累大量需要丟棄的未使用尼龍粉末。僅從這一細節來看,選擇性激光燒結成型打印已經比不需要預熱粉末的惠普尼龍多流射熔融成型(MJF)產生更多廢料。鬆散的尼龍粉末也是一種呼吸危害物質,需要採取自我保護措施。

Xometry擇冪科技激光燒結成型(SLS)3D打印服務

Xometry擇冪科技提供在線激光燒結成型服務,適用於按需的原型和大批量生產項目3D打印項目。Xometry擇冪科技擁有超過10,000個合作夥伴網絡,能夠最快在3天內交付激光燒結成型(SLS)3D打印部件。您可以將CAD文件上傳至Xometry擇冪科技實時報價引擎,即可獲得激光燒結成型(SLS)多種製造選項的即時報價。