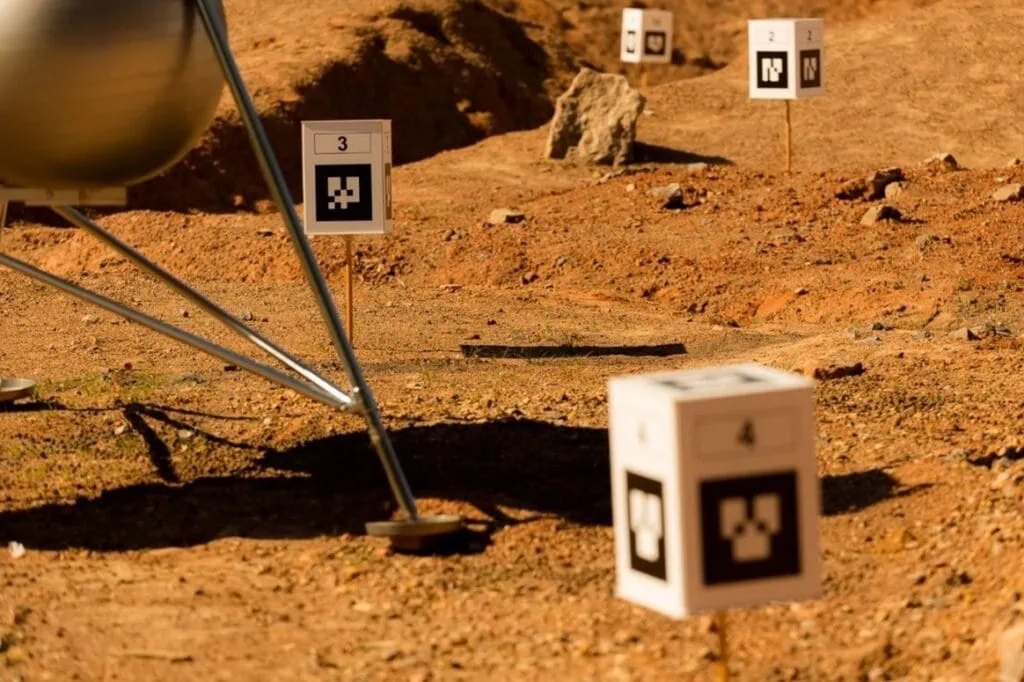

大家好,我是蔡志奇,倫敦大學學院機械工程專業的學生,曾是UCL火星探測車團隊成員。該團隊正準備參加2025年歐洲火星車挑戰賽(ERC)。在這項賽事中,各參賽團隊需要設計出能夠在模擬火星地表(即ERC火星測試場)上自主執行任務的探測車。

我們在項目中面臨的主要挑戰之一是機動性:如何製造出一種可靠、防刺穿的車輪,能夠應對岩石、斜坡和沙地等複雜地形,同時又能滿足嚴格的重量和尺寸限制。

與易在崎嶇環境中失效的充氣輪胎不同,我們決定研發一種完全無氣、具有柔性特性的輪胎——它能夠實現被動減震、重量輕,並可通過增材製造技術生產。這個項目最終遠不止是一個部件設計,而成為了一次關於工程決策、設計迭代以及實際製造協作的典型案例。

三種概念,三種設計理念

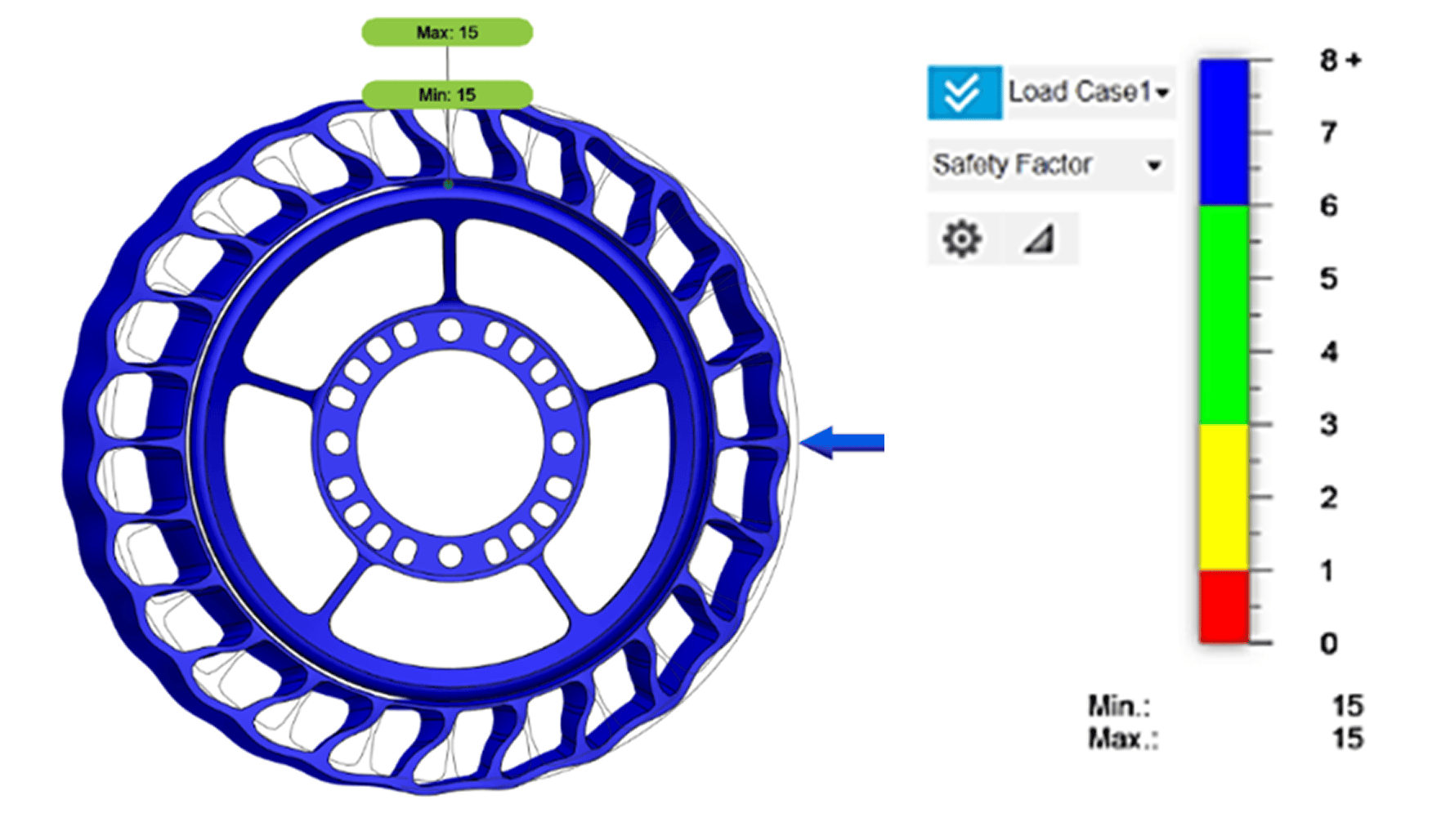

我們首先提出了三種截然不同的設計概念,每一種都在結構策略和材料組合上進行了不同方向的探索。為滿足競賽要求——車輪直徑最大為220毫米,且需承受120牛的垂直載荷——我們通過精細的CAD建模與有限元分析(FEA)對每種方案進行了評估。其性能指標包括安全係數、重量、可製造性,以及結構在載荷作用下的變形表現。

| 項目 | 概念 1:剛性內核 + 柔性外層 | 概念 2:一體式蜂窩結構 | 概念 3:帶鎖齒的模組化組裝結構 |

|---|---|---|---|

| 設計描述 | 採用ABS內核與TPU外層,通過過盈配合連接,類似傳統輪輞上的輪胎結構。 | 採用單一TPU材料,六邊形蜂窩一體成型,具備均勻強度與減重效果。 | 採用TPU與ABS雙材料設計,外層通過鎖齒結構與內核連接,便於維護與更換。 |

| 質量 | 1.290 kg | 1.095 kg | 1.043 kg |

| 有效安全係數 | 7.5(假設打印件強度按0.5倍保守估計) | 6.79 | 6.22 |

| 優勢 / 劣勢 | 過盈配合界面存在局部應力與潛在撕裂風險。 | 製造工藝簡化,載荷分布均勻,變形控制優良。 | 可能出現變形不均與尖角處應力集中的問題。 |

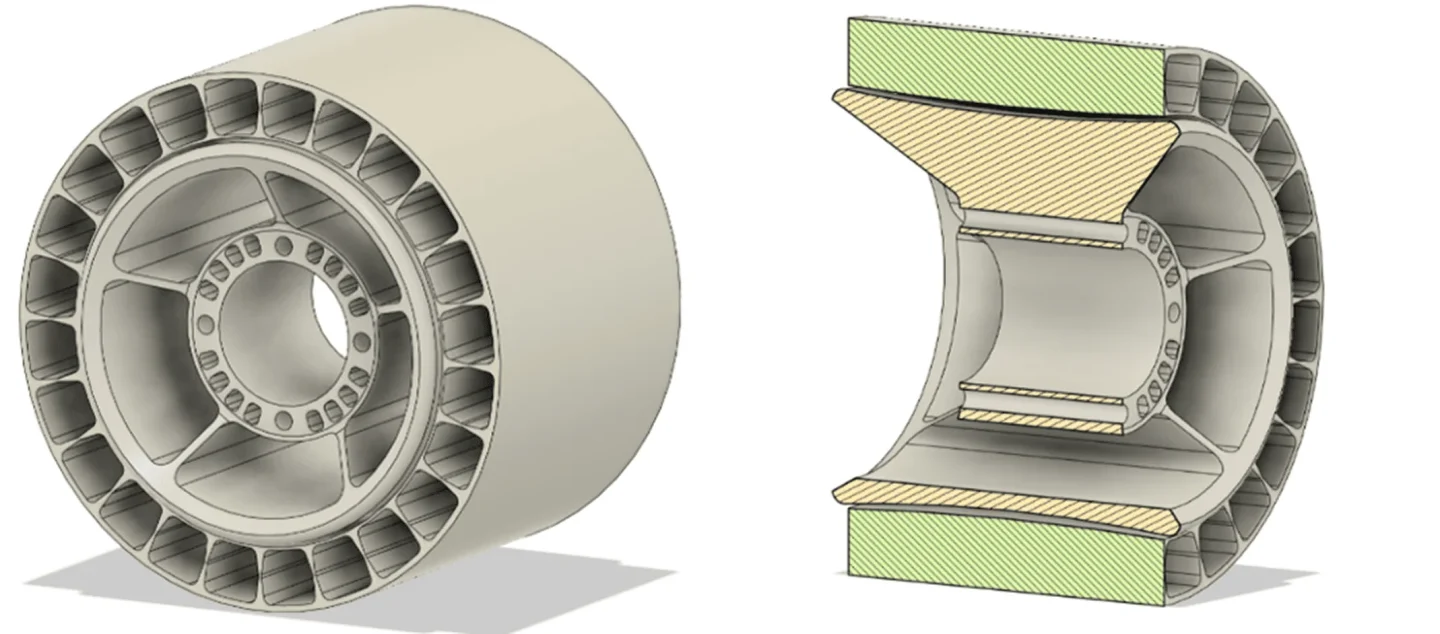

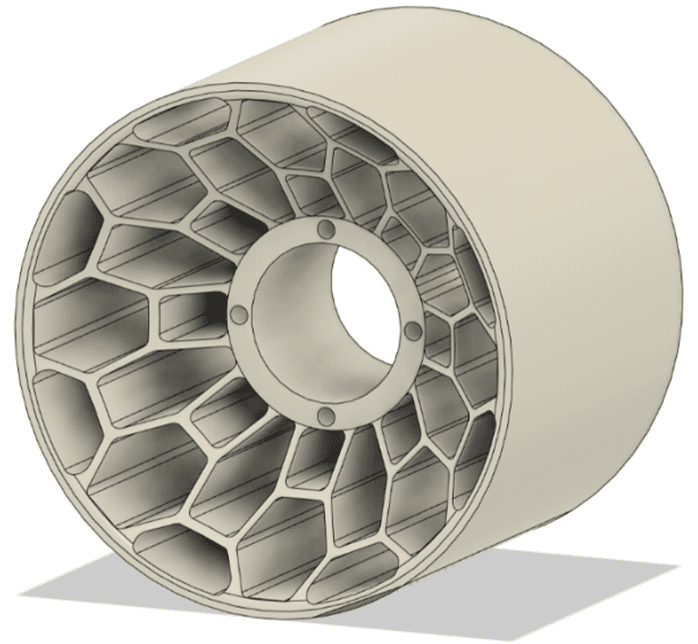

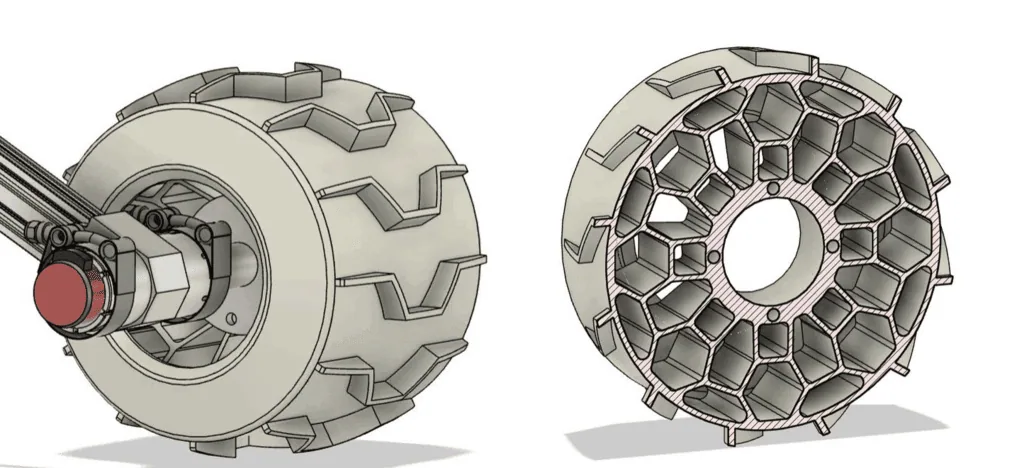

概念1的CAD模型(左)及其截面分析圖(右)

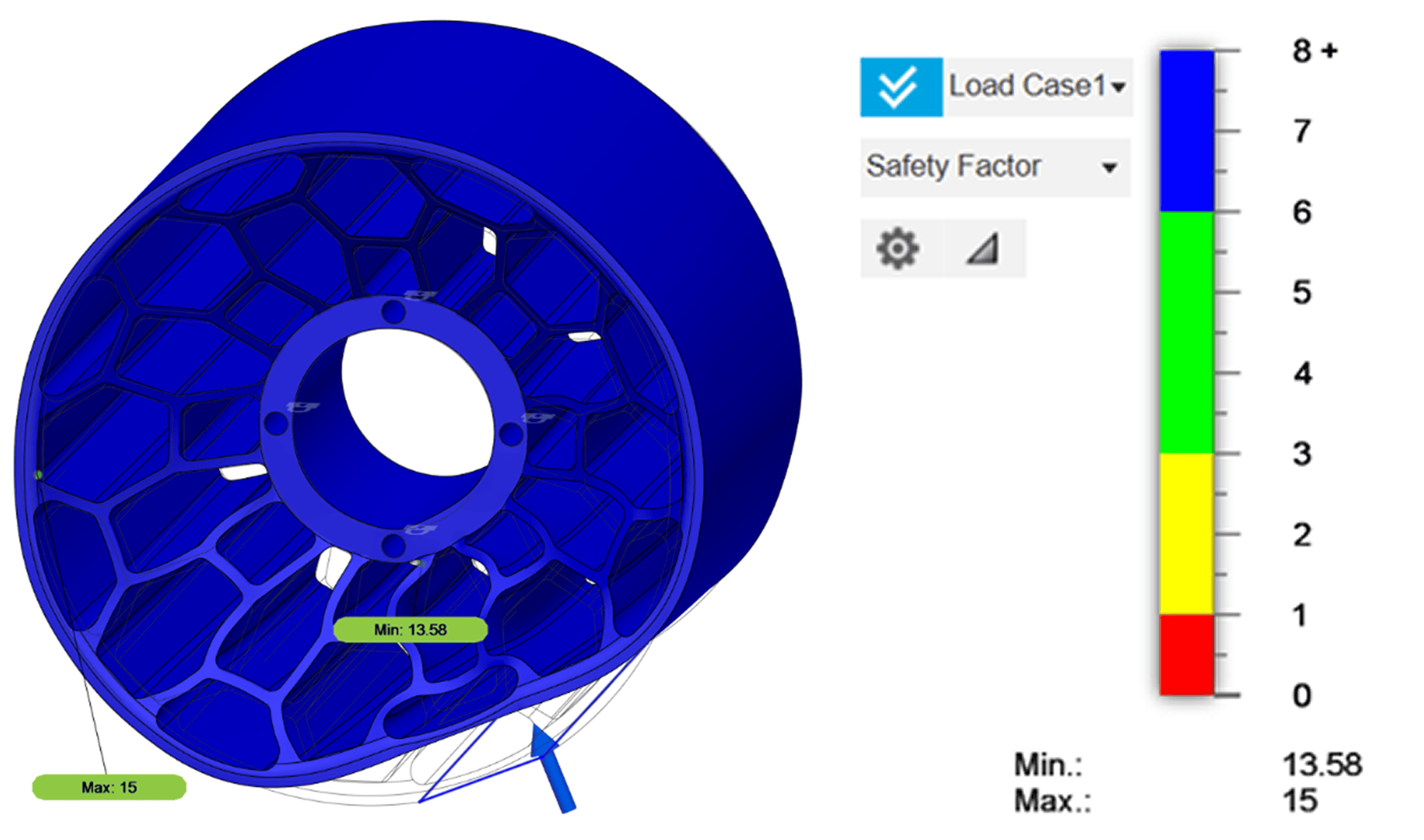

概念1的有限元分析(FEA)研究

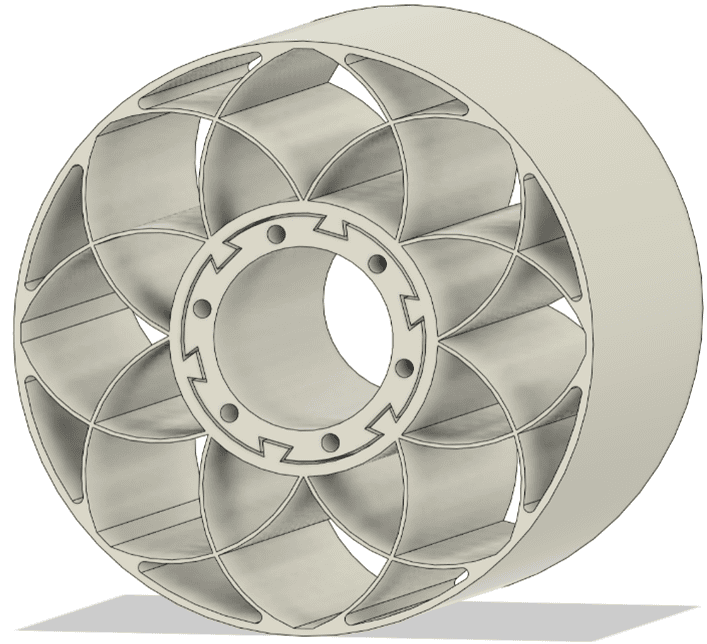

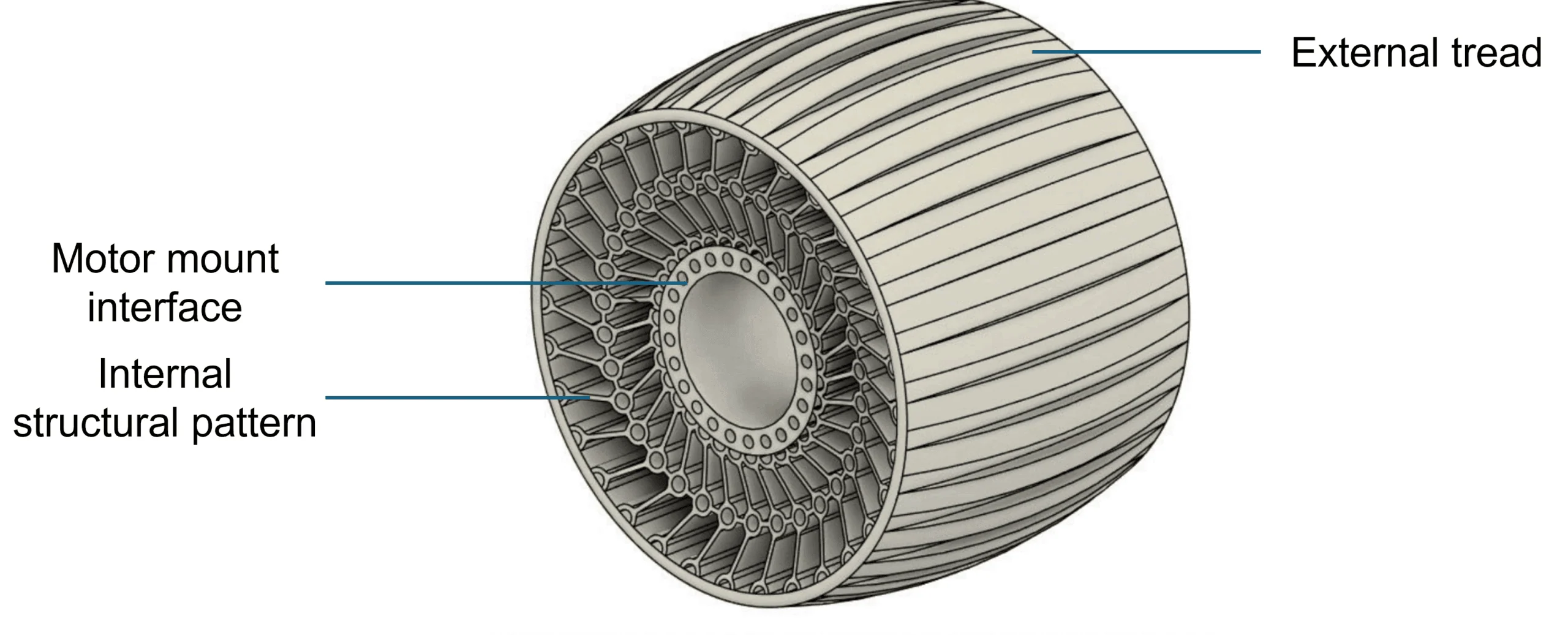

概念2的CAD模型

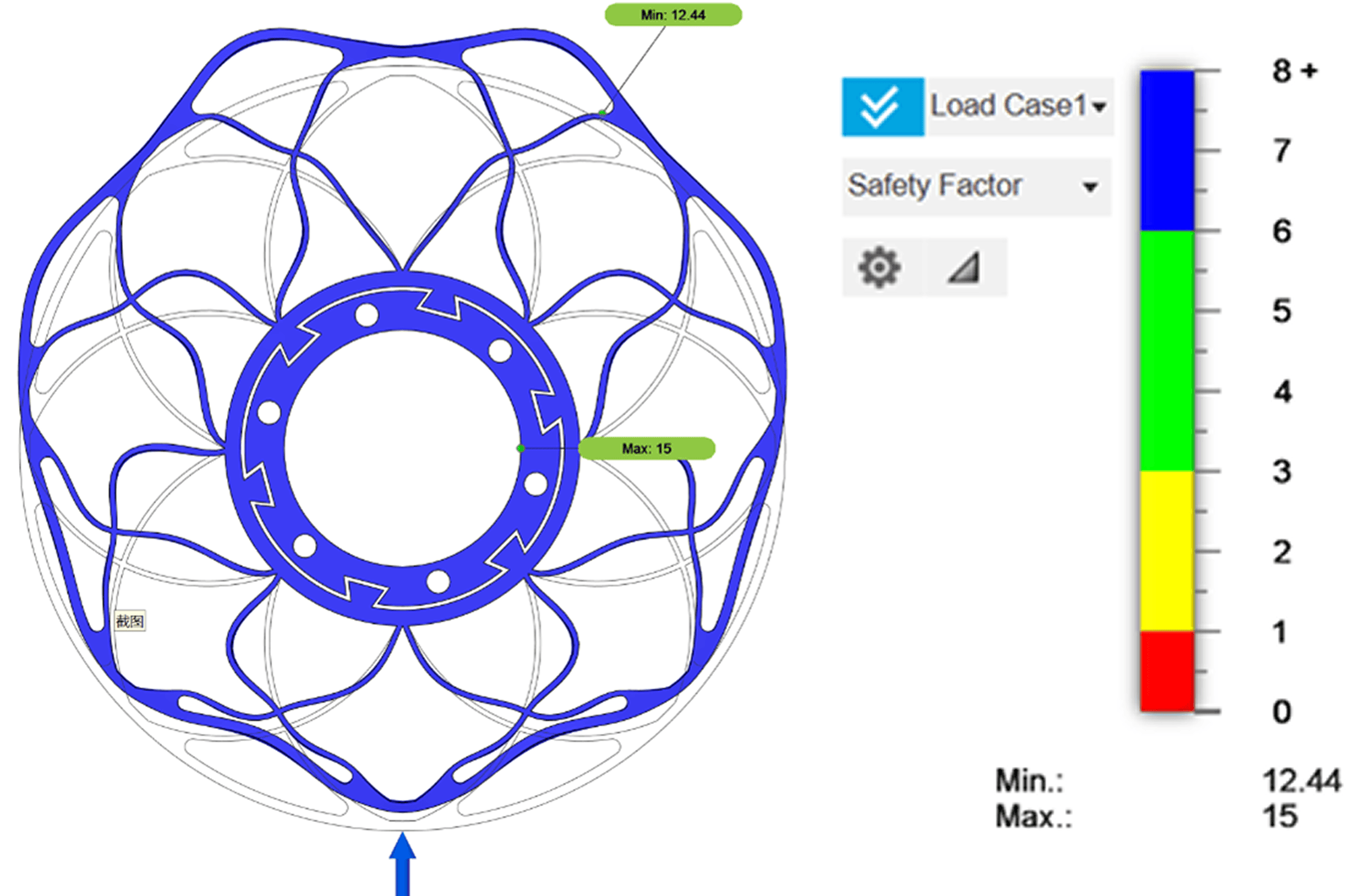

概念2的有限元分析(FEA)研究

概念3的CAD模型

概念3的有限元分析(FEA)研究

在通過加權決策矩陣對各方案進行綜合評估後,我們最終選擇了概念2進行進一步開發。該方案在可製造性和結構響應一致性方面表現突出,成為最優候選設計。其簡潔的單一材料結構非常契合增材製造工藝,我們也通過 Xometry 實時AI報價引擎在早期階段驗證了其可行性。

從初步規格到最終CAD設計

在確定採用概念2後,我們對設計進行了優化,以滿足一系列嚴格的功能要求:

- 最大車輪直徑:220 mm

- 承載能力:120 N

- 電機接口:採用凹陷式腔體設計,以減少力矩臂長度

- 輪面紋理:增加胎面花紋以提升抓地力

- 防護覆蓋:設置部分防塵罩以阻擋碎屑進入

- 柔性性能:具備彈性變形能力以實現減震效果

- 一體化製造:整體成型,減少潛在失效點

最終生成的CAD設計集成了完整的電機軸封閉結構,在保留蜂窩狀核心結構以確保強度的同時,還加入了具有紋理的胎面設計,以在平坦和傾斜表面上都能提供良好的抓地性能。

初步設計CAD模型(左)及其截面分析圖(右)

為了驗證我們的設計思路並確定最終製造參數,我們聯繫了Xometry的工程師進行專業設計評審。他們的反饋推動了項目進入新的階段:

- 格柵結構修正:初版設計在輪緣周圍出現不均勻變形。工程師建議採用更對稱的徑向內部支撐佈局,靈感來自米其林Uptis原型輪胎。

- 防塵罩調整:原先的部分防塵罩可能會積聚細小塵土和碎石。改為完全開放設計可以避免此問題,同時改善外觀。

- 胎面優化:降低胎面高度並採用對稱紋理,以支持雙向行駛並減少磨損。

- 材料硬度調節:建議Shore A硬度>70,以在柔韌性與結構支撐之間取得平衡。最終選用EOS TPU 1301(Shore 86A),其具備理想的衝擊減震性能、抗紫外線能力,並適用於選擇性激光燒結(SLS)工藝。

所有反饋均已整合進最終CAD設計中,該設計具有均勻的內部格柵結構、電機安裝集成以及對稱的胎面紋理。原有的部分防塵罩被完全取消。

製造、交付與整合

在最終設計完成後,我們將其上傳至Xometry平台進行第二次報價。當時下拉選單中未列出TPU 1301,因此我們選擇了“TPU”,並在訂單備註中注明了具體材料。借助Xometry提供的80%贊助,我們得以在學生預算內製造全部六個輪胎。

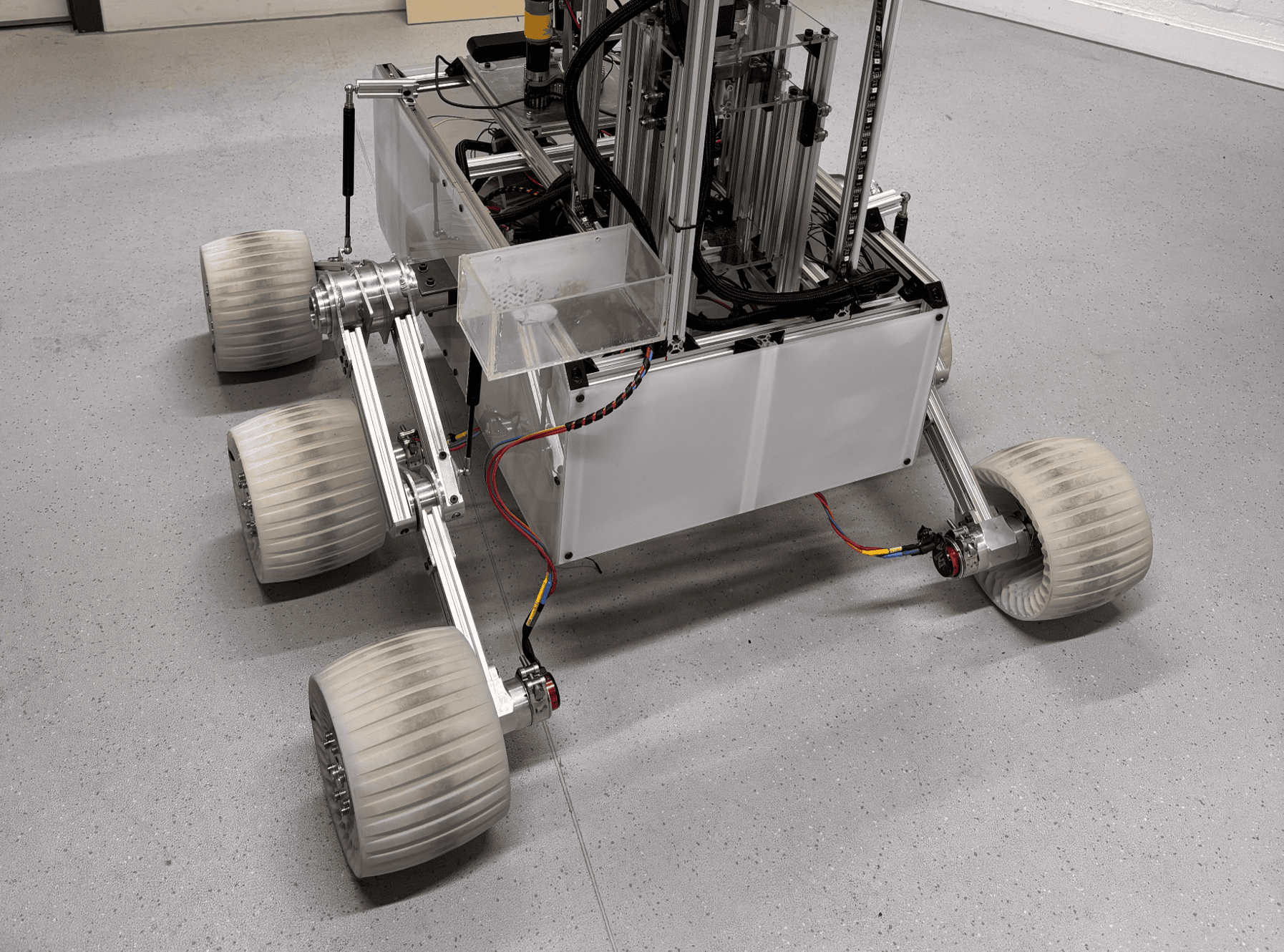

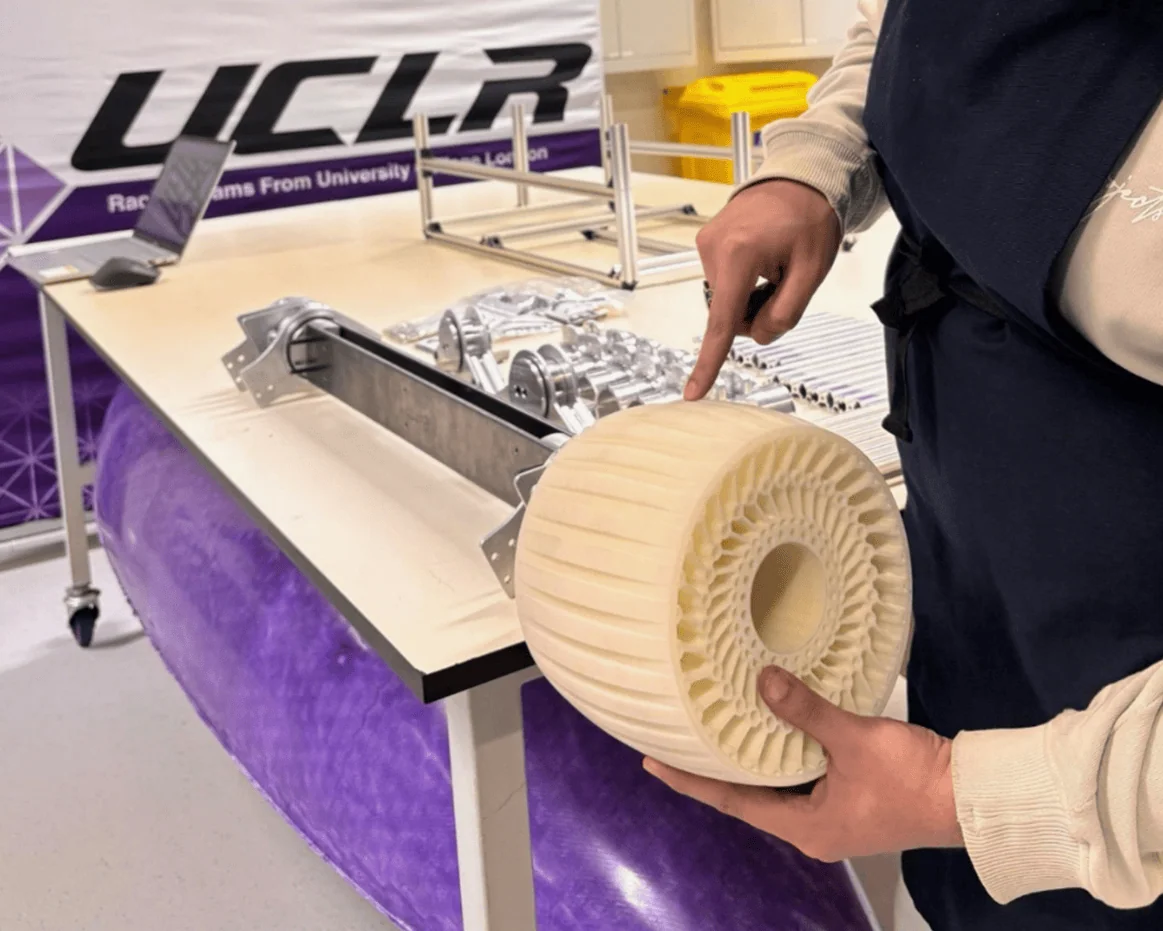

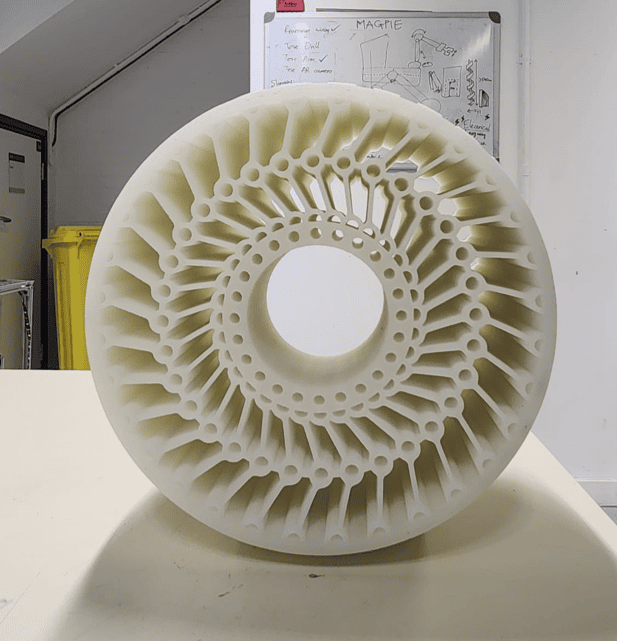

打印輪胎於二月到達,質量非常出色。SLS工藝保證了所需的尺寸精度,同時零件表現出優異的柔韌性,表面無可見缺陷。經過彎曲測試驗證後,我們將輪胎安裝到探測車底盤上。集成過程非常順利——凹陷腔與電機軸完美配合,蜂窩結構也提供了從設計階段就預期的減震效果。

3D打印輪胎

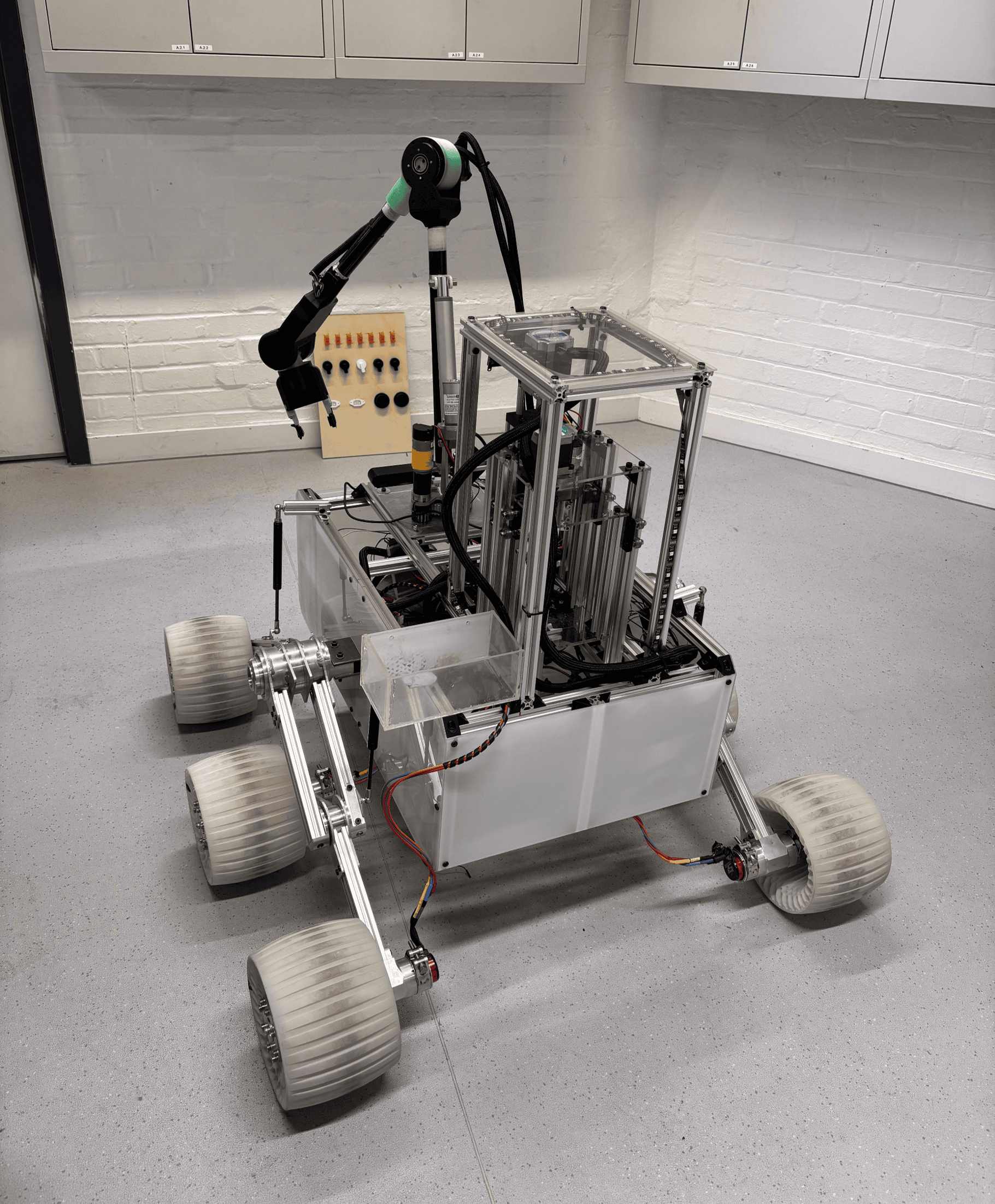

搭載3D打印輪胎的探測車

課堂之外的工程經驗

這個項目不僅僅是一次設計練習,更是一次現實工程的速成課程。主要經驗如下:

- 結構對稱性至關重要:不規則的結構模式會導致不可預測的行為。採用經過驗證的徑向對稱設計原則,使車輪更安全、更可靠。

- 胎面幾何形狀不僅是美觀問題:抓地力、磨損性能與可製造性之間的平衡必須仔細評估。

- Shore硬度關鍵:在柔韌性與結構坍塌之間存在微妙的平衡。材料選擇可能成就或破壞整個設計。

- 製造約束需早期考慮:與Xometry等供應商合作讓我們學會了如何為現實製造而設計,而不僅僅是在螢幕上完成設計。

展望未來,這些輪胎將在我們備戰ERC賽事過程中進行進一步的地形測試。但無論競賽結果如何,我們已經成功製造出符合技術要求、通過專業渠道交付,並且讓我們獲得了大多數工程師只有在實際項目中才能學到的經驗教訓的組件。