了解真空鑄造如何幫助工程師和設計師快速生產高質量的塑料零件—無需投資昂貴的硬模具。本文將介紹真空鑄造的過程、材料選擇、關鍵設計規則,以及與3D列印、CNC加工和注塑成型的對比。

真空鑄造(聚氨酯鑄造/真空複製)用於生產原型或小批量塑料零件(通常為5至50件),其質量可與注塑成型相媲美。由於不需要昂貴的鋼模具,它是注塑成型的一個具成本效益的替代方案。

這種方法能夠生產具有良好機械性能和高尺寸精度的美觀零件。它廣泛應用於汽車行業(進氣歧管、排氣系統、車身面板)、消費品(玩具、運動器材)以及電子產品,特別是在生產外殼、電池外殼和電池托架方面。

什麼是真空鑄造?

真空鑄造是將液態塑料倒入矽膠模具中,然後在烤箱中固化。真空腔室去除被困空氣,確保模具完全填充並且零件無氣泡。

該過程支持複雜形狀、倒扣和插入物過模,提供了極好的設計靈活性。它非常適合用於預生產零件,這些零件的外觀和性能接近注塑成型的組件,是大規模生產前的重要步驟。

然而,真空鑄造也有其局限性。手動操作會降低尺寸精度、生產效率和可重複性,使得它在可擴展性上不如自動化方法。

| 優點 | 缺點 |

|---|---|

| 高設計靈活性:支持複雜形狀、倒扣、過模 | 手動過程:不適合大規模生產 |

| 類注塑質量:良好的外觀、精細的細節和機械強度 | 比CNC加工或3D列印慢 |

| 短生產週期成本低:無需鋼模具 | 與CNC或注塑成型相比,尺寸精度和穩定性較低 |

| 材料選擇廣泛:剛性/柔性、透明、可RAL調色樹脂 | 可能的視覺缺陷(例如,澆口痕跡、脫模光澤) |

| 多種表面處理可選:拋光、噴漆、電鍍 |

真空鑄造技術規格

真空鑄造利用真空將模具中的空氣排出,從而獲得光滑的表面效果並最小化缺陷。

以下是該工藝的一般規格:

| 規格 | 詳情 |

|---|---|

| 材料 | 根據最終使用情況選擇材料:剛性(用於外殼)、柔性(用於密封)、透明(用於視覺檢查部件)。使用RAL色號的顏料樹脂用於視覺原型。 |

| 交貨時間 | 10–20天 |

| 設計靈活性 | 利用真空鑄造的設計自由度,測試不均勻的壁厚、柔和的曲線和美學細節,而不受工具限制。 |

| 最小壁厚 | 保持至少1.5毫米的壁厚,以確保完全填充腔體並避免變形。在非承重區域可減至0.75毫米,但會增加翹曲的風險。 |

| 倒角設計 | 設計倒角時需小心。真空鑄造可以脫模簡單的倒角,但複雜的倒角會增加模具磨損和撕裂的風險。可以添加嵌件或使用分模線來簡化。 |

| 每模數量 | 通常為1到20個部件 |

| 表面處理 | 選擇光澤處理來突出幾何形狀,或選擇哑光紋理來減少反射——這兩種效果都可以在不進行後處理的情況下實現。 |

| 其他選項 | 使用插入注塑模擬最終組裝或在投資注塑模具之前測試部件的適配性。 |

真空鑄造中的公差值取決於部件尺寸和設計複雜性。以下表格提供了基於不同尺寸範圍的示例公差值(所提供的數值僅供參考):

| 尺寸(毫米) | 0 — 25 | 25 — 50 | 50 — 75 | 75 — 100 | 100 — 125 | 125 — 150 |

|---|---|---|---|---|---|---|

| 公差(毫米) | ±0.3 | ±0.35 | ±0.4 | ±0.45 | ±0.5 | ±0.55 |

專業提示:對於緊密配合的部件,公差應保持在±0.35毫米以下。可以使用真空鑄造製作功能性預系列部件,然後切換到CNC或注塑成型以獲得更高的精度。

採用真空鑄造製造的硅膠殼原型

真空鑄造的黑色對講機

真空鑄造與其他製造工藝的比較

下表將真空鑄造與其他常見的製造工藝(注塑成型、3D打印和CNC加工)進行比較,幫助您根據生產需求、材料、交貨時間和成本效益選擇最合適的選項。

| 工藝 | 真空鑄造 | 注塑成型 | 3D 打印 | CNC 加工 |

|---|---|---|---|---|

| 描述 | 小批量詳細部件,接近生產質量 | 高度詳細的塑料部件的批量生產 | 快速原型製作和複雜幾何形狀,最小化工具需求 | 高精度金屬或塑料部件,適用於原型和生產 |

| 最優數量範圍 | 1 – 100 | 50 – 1,000,000 | 1 – 100 | 1 – 100 |

| 交貨時間 | 20天 | 38天 | 3天 | 7天 |

| 最大部件尺寸 | 2500 × 2200 × 1800 毫米 | 1289 × 1910 × 1006 毫米 | 900 x 900 x 600 毫米 | 2000 x 750 x 600 毫米 |

| 模具壽命 | 1 – 20 次 | 10,000 – 1,000,000 次 | — | — |

| 材料選擇 | 剛性塑料(類似 ABS、PMMA、PP、PC)、橡膠類塑料 | 任何熱固性/熱塑性塑料 | 塑料(PLA、ABS、PETG、尼龍、PC 等)、樹脂、金屬(鋁、鋼、鈦)、複合材料(碳纖維增強) | 金屬(鋁、鋼、鈦、黃銅)、塑料(POM、PTFE、ABS、PC、PMMA、尼龍)、複合材料 |

| 原型製作 | ⭐⭐ | ⭐⭐ | ⭐⭐⭐ | ⭐⭐⭐ |

| 大批量生產 | ⭐ | ⭐⭐⭐ | ⭐ | ⭐⭐ |

| 部件設計複雜性 | ⭐⭐ | ⭐⭐⭐ | ⭐⭐⭐ | ⭐⭐⭐ |

| 標準表面處理 | ⭐⭐⭐ | ⭐⭐⭐ | ⭐⭐ | ⭐⭐⭐ |

| 後處理 | 無 | 無 | 有 | 有 |

| 設計錯誤的成本 | 低 | 高 | 低 | 中等 |

| 優點 | • 非常適合短期生產和詳細的原型製作,交貨週期短 • 適合製作高質量表面原型,如機器人部件或鏡頭,完美適合需要美學的專業產品展示或展覽樣品 | • 高度可重複性,確保一致的部件質量 • 適合大規模生產 • 多樣的材料選擇以適應不同應用 • 能滿足定制的顏色需求,確保準確的色調 | • 無模具費用 • 快速迭代 • 適合定制幾何形狀 | • 高精度 • 優秀的表面處理 • 支援多種材料 |

| 缺點 | • 模具壽命有限,通常最多為20個部件 | • 高昂的模具前期投資 • 如果設計未凍結,模具修改或改進的成本較高 • 對於複雜或精細設計的靈活性較差 | • 大批量生產較慢 • 材料性能有限 | • 大批量生產的單件成本較高 • 對精細設計較慢 |

真空鑄造與注塑成型對比

當您需要生產5到100個部件,並且希望避免鋼模具的高昂成本和延遲時,使用真空鑄造非常合適。注塑模具的成本可能在5,000歐元到50,000歐元以上,而真空鑄造只需要一個母模和硅膠模具。這對於驗證、市場推廣或試生產非常理想,特別是在快速迭代和低前期成本比精確公差更重要的情況下。

當您的設計最終確定,並且需要生產數百到數百萬個部件時,您可以切換到注塑成型。它提供高重複性、精確的公差以及大規模生產時的低單件成本,但需要更多的時間、資金和前期投入。

設計師建議:從真空鑄造開始,測試外形、配合和表面處理。一旦您的幾何形狀、材料和公差確定後,再轉向注塑成型。

真空鑄造與3D打印對比

3D打印非常適合快速迭代、複雜的內部結構以及單件原型製作。它快速、無工具,並且在開發初期特別有效,尤其是在功能性能尚不重要時。

當您需要多個具有生產級外觀和機械性能的部件時,真空鑄造是更好的選擇。它提供更好的表面處理、更一致的材料性能,並且可以更接近模擬注塑成型的部件。

設計師建議:使用3D打印來探索創意並優化幾何形狀。然後轉向真空鑄造來製作現實的樣品,以進行用戶測試、機械驗證或客戶演示。

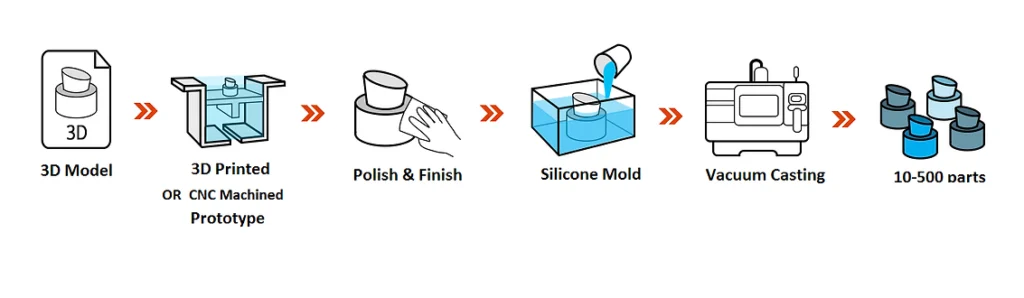

真空鑄造的工作原理

真空鑄造使用硅膠模具和真空腔室來製造具有光滑表面和最小缺陷的詳細塑料或橡膠部件。

- 創建3D模型

與大多數現代製造工藝一樣,第一步是設計部件的3D模型。

使用AutoCAD、SolidWorks或CATIA等CAD軟體。

為了獲得最佳效果,遵循注塑成型設計規則,包括拔模角度、均勻壁厚和預留脫模斜度。

- 製作母模

使用SLA 3D打印或CNC加工從3D模型中製作母模。

儘管傳統上使用CNC加工,它仍然提供更高的尺寸精度,特別適用於預生產部件。

3D打印加速了原型製作,並且在早期設計驗證階段降低了成本。

- 創建硅膠模具

將母模放入鑄造箱中,加入任何核心、插入件和澆注系統。

將液態硅膠倒在母模上,以捕捉其幾何形狀和表面細節。

在40°C的烤箱中固化模具,固化時間為8到16小時,具體時間取決於模具的大小。

固化後,沿著分模線切開模具,露出負型腔。

塗上脫模劑,以防止粘模並避免表面缺陷。

- 混合並倒入樹脂

準備兩組分的聚氨酯樹脂,並加入所需的顏料。

將混合物預熱至約40°C,以提高流動性。

將模具安裝在真空腔室中,連接澆注通道。

在真空下混合並除氣50到60秒,以去除氣泡。

對模具施加真空,以確保重力均勻地填充腔體並避免氣泡困住。

- 脫模

將填充好的模具在烤箱中固化1到4小時,具體時間取決於所用材料。

固化後,從模具中取出硬化的部件,修剪澆注口並進行必要的後處理。

一個硅膠模具通常可以生產10到20個部件,具體數量取決於幾何形狀和使用的樹脂。

在Xometry採購您的真空鑄件部件

真空鑄造是一種多功能且高效的工藝,適用於低批量生產詳細的塑料或橡膠部件。它非常適合原型、功能性部件和高質量展示模型,如展品或客戶樣品。

在Xometry,您可以立即獲得真空鑄件部件的報價。只需將您的3D檔案上傳到我們的AI實時報價引擎,配置您的規格,然後在幾秒鐘內就能收到報價——無需等待、無需郵件、無需來回溝通。