金屬零件對於各行各業及應用都是獨一無二的。工程師及設計師需要了解零件的材料、製造工藝及應用場景,以確定合適的方法來製作。

金屬部件的製造方式可能會存在顯著差異。每種工藝都擁有其獨特優勢、相容材料及協調取捨,而只要更深入了解生產方法的範圍,就能進一步優化決策過程。以下是可用於創建定製金屬零件的8種不同製造工藝概述,分別為:

- CNC銑削與CNC車削

- 擠壓

- 金屬鑄造

- 壓鑄

- 金屬注塑成型

- 鍛造

- 鈑金及沖壓

- 金屬3D打印

1. CNC銑削與CNC車削

CNC加工技術主要有兩種類型。數控銑床是自動切割機,利用旋轉的主軸頭去除多餘材料。轉動時,材料靠在固定工具上旋轉,將原料切割成所需形狀。此技術適用於多種材料,包括塑膠、鋁、不銹鋼及鈦等。

CNC加工與車削的工作原理

CNC車削涉及使用CNC車床或多軸CNC車削中心。製造商使用CNC車床來車削零件上的圓柱形及同心特徵的材料。動力車床將立銑刀和鑽頭二者結合,無需更換平台即可產生離軸特徵。通過使用專業的CNC車床(常用別稱瑞士機床)在機床內組合多個工具及主軸來快速生產具有複雜特徵的小零件。

一部典型的車床會於中心軸上旋轉零件,透過接合剛性切削工具去除特徵。車床執行的其他功能包括製作內螺紋及外螺紋、製作法蘭圈特徵、O形環槽及滾花紋理等。

CNC車床與CNC銑床擁有不同的軸配置。CNC車床通常是具有單主軸的3軸或4軸機床。3軸CNC加工是於X、Y與Z軸上加工材料,沿這三個方向去除刨花,4軸刀具就結合了車床同心特徵與銑床傾斜外的運動。車床是打造圓形零件的理想選擇,對於不規則形狀及鋒利邊緣的操作更加密集,而銑床就正好相反。

更現代的CNC技術支援多達5個軸。該等工具為傳統的X、Y與Z軸添加了傾斜及旋轉功能,從而可以對更精細的零件進行精確切割。5軸加工亦更加高效,可在一次操作中創建更多零件特徵。銑床有多種配置,通常採用的是3軸、4軸及5軸。

CNC代表電腦數控,操作員使用G代碼(一種提供機器運動指令的編程語言)來控制CNC銑床與車床。現代編程指令是通過電腦輔助製造(CAM)軟件創建的。此代碼指示機器將刀頭移動到固定位置,亦能控制其速度及供給,即旋轉、切削深度及工件移動。G代碼的複雜性取決於機器的軸數及其所使用的工具集。

CNC材料

CNC銑床與CNC車床適用於類似的材料,包括鋁、黃銅、青銅、銅、鋼、不銹鋼、鈦及鋅合金等。該等工具亦適用於塑膠及複合材料,例如乙縮醛、ABS、G-10以及PEEK或PTFE等高性能材料。

CNC應用案例及適用行業

CNC銑床是製造業的主力軍,不僅精確且可複驗,意味著其是快速原型製作與小批量到大批量生產的理想選擇,於材料上的廣泛通用性令其成為幾乎任何工作的理想選擇。

CNC車床同樣用途廣泛。使用車床進行生產僅需更少的免提操作設置,使其成為一系列用例的有效選擇。零件形狀及規定界值通常決定了使用兩種方法中的哪種——配合需要車床的同心零件還是需要銑削的角件。

使用CNC加工的行業包括:

- 航空航天及國防

- 汽車

- 消費品

- 電子產品

- 工業

- 醫療及牙科

- 機器人

访问我们的CNC铣削服务及CNC车削服务页面,了解更多有关库存、表面处理、应用和其他工艺优势的信息。

2. 擠壓

擠壓包括熱推金屬或塑膠推模模具。在實踐中它類似於擠壓一管牙膏。模具創建淨成形,如管狀、L結構或更複雜的特徵。金屬零件擠壓通常亦需要後處理,如切割、鑽孔或機加工等,非常適合製造需要恆定橫截面的大量零件。

這是因為擠壓型材幾乎可以是具有連續橫截面的任何形狀。一個很好的例子是窗框,使用多種功能來固定組件中的不同窗格。它們甚至可以是空心的,例如方形、圓形或六角形管。製造商在創建模具形狀時就會確定其形狀。

擠壓的工作原理

擠壓的三種類型包含熱擠壓、冷擠壓及摩擦。熱擠壓使用高溫以防止工作材料硬化。冷擠壓使用近室溫,這點比熱擠壓更優,可能使材料更堅固、氧化更少或界值更小。然後,摩擦擠壓則是使力將裝料推向模具。

擠壓物料

擠壓材料可以是塑膠或金屬。約80%的擠壓金屬部件都是鋁合金。同時,聚乙烯在塑膠擠壓中更常見。

用例及行業

與其他方法相比,擠壓是一個簡單的過程。它的模具成本比注塑及壓鑄低80%至90%。擠壓亦為油漆及飾面提供更光滑的表面,使其成為精密零件及裝飾零件的理想選擇,其中地板、窗戶及欄杆都是理想的應用。汽車及航空航天部件亦是擠壓的理想選擇。

3. 金屬鑄造

金屬鑄造是一個歷史悠久的製造工藝。它包含將液態金屬倒入模具中,待液態金屬硬化成所需形狀,再將其冷卻並從模具中取出。

現代金屬鑄造是精確、自動化的,並輔以先進的工具,但其原理保持不變。它的廣泛使用證明了這種方法的成功。

運作方式

金屬鑄造過程從製模開始。在倒入液態金屬之前,圖案會在模具中形成部分形的挖空部分。現代製版方法使用精確的計算來實現所需的形狀,可以包括縮放以考慮收縮以及為後期CNC精加工準備多餘的材料厚度。

在許多情況下,模具會在鑄造過程中被破壞。在砂型鑄造中,這是可預見的一步,其中由砂形成的鑄件被分解以露出成品。新的砂型鑄造模具很容易製作,並經常回收沙子來製造新的模具。

金屬鑄造亦可能涉及在稱為熔模鑄造的過程中使用蠟。製造商首先建立成品的蠟模型。在蠟被加熱及去除之前,蠟被陶瓷層覆蓋,陶瓷塑造模具,其內部印有由蠟塑造的圖案。

這兩種技術各具優勢。例如,砂型鑄造工序較為簡單,且易於重複操作。熔模鑄造則需更多的準備工作,但在製造複雜零件時表現更為出色。砂型鑄造通常成本較高;而熔模鑄造若需變更既定設計,則需投入更多人力。製造商必須根據預算、人力限制及所需零件品質,來判斷哪種工藝更為適用。

金屬鑄造材料

金屬鑄造是一種通用工藝。它支援任何可以實現液體形式的金屬盤零件,這就是各行各業的工程師在金屬鑄造中使用各種材料的原因。鋁、鎂及銅合金是較常見的合金,但製造商亦會使用鋅、鋼及其他金屬。

鑄造用例及行業

現今幾乎所有商業生產的機械設備都會使用某種形式的鑄造。在批量生產中,鑄造在成本及產量方面通常優於CNC加工。金屬鑄造可以為各種用例製造高界值結構部件,如洗衣機、汽車、金屬管道等都廣泛使用金屬鑄件。

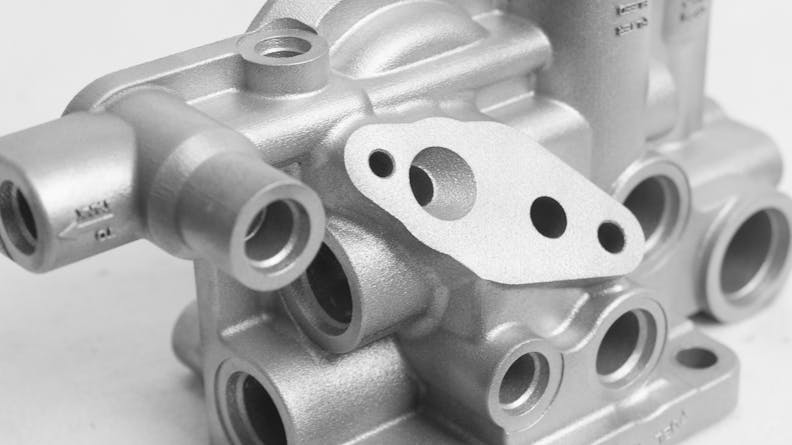

4. 壓鑄

压铸是大批量复杂金属零件的理想选择。压铸使用钢模和低熔点金属作为材料,工程师将压铸用于精度、可靠性和产量至关重要的复杂项目,压铸使用类似于注塑成型工艺的可重复使用的硬质工具,使零件的表面光洁度更光滑,同时维持大批量低成本。

運作方式

在壓鑄中,液態金屬通過高液壓或氣動壓力強制進入模具,這與澆注金屬的傳統金屬鑄造不同。製造商在製造具有複雜細節的零件時更傾向於壓鑄,使用壓力可更有效地創造複雜精細零件。

熱室或「鵝頸管」壓鑄是更流行的方法。「鵝頸管」決定了將熔融金屬輸送到模具的金屬進料系統的形狀。製造商使用冷室壓鑄來限制機器腐蝕。這種方法是將熔融金屬倒入注入系統中,以上方法的每種中此過程都類似於塑料注射成型,其中鋼工具閉合並且零件材料以硬化零件的形式流入模具型腔。一旦硬化工具就會打開,零件要麼自動掉落,要麼被手動移除。

壓鑄材料

壓鑄製造商通常專門研究個別材料,包括鋁、鋅及鎂等,因為原料是與專用壓鑄機並列的熔融金屬,大約80%的壓鑄件都由鋁製成。鋅合金是另一種低熔點金屬,亦是壓鑄中常用的材料。

用例及行業

壓鑄零件用途廣泛。它們堅固且耐高溫,亦具有光滑或有紋理的表面。壓鑄有利於高產量,通常可以勝過CNC及熔模鑄造,廣泛支援油漆、電鍍及飾面等。不僅如此,壓鑄亦是與強度至關重要的高衝擊、高應力設備一起使用的理想選擇。

5. 金屬注塑成型

注塑成型常用於製造塑膠零件,但製造商亦會為金屬零件使用注塑服務。即使是高精度的大型項目亦具成本效益。雖然其非常適合需用到小零件的項目,但金屬注射成型或MIM其實適用於任何尺寸的零件。

運作方式

與壓鑄不同,金屬注射成型採用聚合物 — 金屬混合物的進料,其中熔化的塑料讓材料在加熱時能夠流動。在此過程中,材料同時受到加壓,機器將液態材料注入模具,材料冷卻後便形成模具的形狀,從而製造零件。

成型後,零件處於「素坯狀」,意味其形狀正確但非常脆弱。後燒結過程完全燒蝕塑膠,只留下熔融金屬。此燒製過程通常在真空爐中完成,零件的收縮分量相當之大。

MIM材料

金屬注射成型可與其他製造工藝常見的金屬一同使用,然而該工藝需要將該等金屬製成粉末並與注射用聚合物混合,這樣零件可以快速成型並大批量生產。

用例及行業

金屬注塑成型類似於用於製造零件的塑膠注塑成型工藝,但注塑成型的高壓特性增加了關鍵優勢。它對具有細小而複雜細節的零件非常有效,而對於大規模的標準 CNC 加工工藝而言則成本太高。這就是金屬注塑成型是醫療、航空航天、汽車及國防工業的理想選擇的原因。

與壓鑄及其他金屬製造方法相比,注塑模具的使用壽命更長,能在更換或維護前生產更多零件。在批量生產或需要更精細零件細節的情況下,MIM通常優於壓鑄件,不僅適用於大規模重複工序,其強度及獨特特性更為製造商提供更大靈活性。

6. 鍛造

與金屬鑄造一樣,鍛造已被應用幾個世紀。它是通過強制加熱及成型金屬零件的過程。談及鍛造,腦海中會浮現熟悉的鐵匠及鐵砧形象,直至今天,鍛造已能廣泛用於自動化工業過程。

運作方式

現代鍛造採用高衝擊力機器將金屬塑造成理想樣式。與其他方法相比,鍛造產生的廢料更少,使其在實際應用中更具成本效益。

鍛造零件通常比其他方法製造的零件更為堅固。因為鍛造利用了其材料的天然紋理,在鍛造中成型時材料無需還原為液體,只需加熱到可延展狀態即可。

鍛造材料

不銹鋼是常見的鍛造材料之一。鋁及青銅亦是常見的鍛造材料。

用例及行業

鍛造是許多行業的理想選擇,它的優點及局限性使其成為與其他製造材料共用的理想工藝。用此方法製造的終生使用部件的常見示例是鍛造工具,如錘子或扳手等,製造商應確定應用方案,以發揮鍛造在業務及產出上的優勢。

7. 金屬板材及沖壓

钣金制造是从金属板上切割零件,通过制动器和模压机对冲裁板进行加工,以形成有角度的弯曲和形状,从而构建三维结构。钣金服务以冲压为特色以快速生产这些零件。事实上,冲压比任何其他金属加工工艺都要快。

運作方式

沖壓機從金屬板上切割並彎曲零件。工人為沖壓機提供切割或金屬板卷,機器則在將金屬送入壓力機時將其拉直。力的戰略應用使製造商能夠調整零件的形狀,彎曲以一定角度施加力,如在零件中製造所需的角度。製造商在此過程中會使用折彎機,有不同的尺寸及長度可供選擇以滿足製造商需求。鈑金零件可以焊接或鉚接以創建結構元件。PEM嵌件等壓配嵌件可以直接添加凸台、螺紋等配合特徵,無需進行定製加工。

金屬板材材料

鈑金通常由鋁、銅或鋼製成。鈑金亦有各種各樣的飾面,包括陽極氧化、電鍍、粉末塗層及噴漆等。

用例及行業

沖壓令鈑金製造在任何行業都具有高度可擴展性,是大批量低單位成本的理想選擇,外殼、機箱及支架等大容量功能部件通常都採用鈑金件。

但沖壓的模具成本通常高於其他工藝。儘管如此,製造商每年仍會在電器、電子及汽車行業製造數億個零件。鈑金及沖壓還是機器人技術的更優選擇。

瀏覽我們的鈑金製造服務頁面,了解更多關於庫存、表面處理、應用及其他工藝優勢的資訊。

8. 金屬3D打印

金属3D打印服务使用精确激光来制造金属零件,是实验和小批量、高价值零件的理想选择,但不同于列出的许多其它金属工艺那样可扩展,因此它常用于原型以及小批量铸造的替代品。

運作方式

3D打印,亦稱增材製造,透過能源在受控環境中融合金屬。採用直接金屬激光燒結(DMLS)方式,金屬粉末在惰性環境中以激光逐層熔化。金屬黏合劑在兩階段工藝中噴射3D打印金屬部件,在二次熔爐工藝固化金屬前,以噴墨將金屬黏合在一起形成素坯態。根據需要,黏合劑噴射可製造金屬複合材料,例如青銅與鋼或單一合金等。金屬3D打印的獨特之處在於可使用標準工具生產具有不可接近區域的一體化組件及幾何形狀。傳統工藝在不可接近區域特徵的一個例子是在零件上構建格狀結構。這對於傳統的鑄造成型技術是不可能的。即便如此,現今技術亦將需要更多時間及複雜性來生產單個單元。

金屬3D打印材料

金屬3D打印的典型原料是霧化粉末,有時亦可為片材或線材。打印機遵循使用零件的3D CAD檔案創建的數據路徑。常見的金屬材料包括不銹鋼、鈦、鉻鎳鐵合金、銅或鋁材料中的粉末。

金屬3D打印機中使用的材料通常來自粉末冶金。為金屬3D打印機採用新材料需進行大量研究,以建立一種可靠且可重複的製造零件的方法確保不會出現故障或缺陷。這意味著與機械加工、金屬鑄造及其他製造方法相比,目前可用於金屬3D打印的材料選擇範圍很窄。

用例及行業

尽管有其局限性,但金属3D打印具有近乎普遍的应用。由于直接数字化制造,3D打印部件通常可以小批量快速生产无需工具费用,工程师可试验3D打印来开始生产几乎任何零件以及设计特定于轻质机械航空部件等应用的零件。 请访问我们的金属激光烧结成型 (SLM)3D打印服务页面,了解更多有关使用金属3D打印优化制造工艺的信息。

Xometry擇冪科技

如何成功訂購所需零部件?Xometry擇冪科技為您提供廣泛的按需定製服務,幾乎適用於任何工業應用。

Xometry擇冪科技憑藉龐大的製造夥伴網絡支持數十種工藝,其中包括CNC加工服務、鈑金加工服務、注塑成型、3D打印等服務。使用AI驅動的實時報價引擎幫助您獲取市場精準定製零件價格以及交付週期。同時還提供專業工程師DFM反饋,幫助所需零部件順利加工。